Системы технологического контроля параметров бурения СГТ-микро

| Номер в ГРСИ РФ: | 20634-13 |

|---|---|

| Производитель / заявитель: | ЗАО МСКБ "Ореол", г.Москва |

Для контроля технологических параметров, оперативного управления, оптимизации и обеспечения безопасности бурения скважин на нефть и газ.

Информация по Госреестру

| Основные данные | |

|---|---|

| Номер по Госреестру | 20634-13 |

| Действует | по 17.01.2018 |

| Наименование | Системы технологического контроля параметров бурения |

| Модель | СГТ-микро |

| Характер производства | Серийное |

| Идентификатор записи ФИФ ОЕИ | e1739a5b-1cf9-0a9e-de24-4404ba106e5e |

| Год регистрации | 2013 |

| Общие данные | |

|---|---|

| Класс СИ | 28.04 |

| Год регистрации | 2013 |

| Страна-производитель | Россия |

| Примечание | 17.01.2013 утвержден вместо 20634-00 |

| Информация о сертификате | |

| Срок действия сертификата | 17.01.2018 |

| Тип сертификата (C - серия/E - партия) | C |

| Дата протокола | Приказ 18 п. 51 от 17.01.201306д от 27.04.06 п.24916 от 19.12.00 п.53 |

Производитель / Заявитель

ЗАО Московское СКБ "Ореол", РОССИЯ, г.Москва

Россия

117419, 2-ой Рощинский проезд, 8, тел./факс (495) 954-26-61, E-mail: skboreo@orc.ru

Поверка

| Методика поверки / информация о поверке | ДШП1.570.014 МП |

| Межповерочный интервал / Периодичность поверки |

1 год

|

| Зарегистрировано поверок | |

| Актуальность информации | 21.12.2025 |

Поверители

Скачать

|

20634-13: Описание типа

2013-20634-13.pdf

|

Скачать | 197.2 КБ | |

| Свидетельство об утверждении типа СИ | Открыть | ... |

Описание типа

Назначение

Системы технологического контроля параметров бурения «СГТ-микро» предназначены для измерения и контроля технологических параметров бурения - нагрузки на крюк, положения талевого блока, момента на роторе и его частоты вращения, давления и температуры бурового раствора, его плотности, уровня, расхода, концентрации горючих газов.

Описание

Системы «СГТ-микро» применяются для оперативного управления технологическим процессом бурения скважин на нефть и газ, обеспечения безопасности буровых работ.

Системы обеспечивают:

- автоматический сбор, обработку и представление текущей информации на средствах отображения и регистрации (дисплее компьютера и информационной панели бурильщика - ИПБ);

- документирование результатов бурения в цифровом, аналоговом и графическом

виде, включая рапорт за смену;

- контроль выхода технологических параметров за установленные пользователем

пределы со световой, звуковой сигнализацией этих событий;

- аварийную сигнализацию при выходе параметров «Нагрузка на крюк», «Давление бурового раствора на входе», «Положение талевого блока» за предельные значения с выдачей сигналов блокировки на соответствующее буровое оборудование;

- речевое предупреждение об изменении ситуации при бурении;

- контроль концентрации взрывоопасных газовых смесей, сопровождающих про

цесс бурения;

- использование в схемно-конструктивных решениях искробезопасных электрических цепей, а также специальных корпусов с низкой газопроницаемостью и датчиков с взрывонепроницаемыми оболочками.

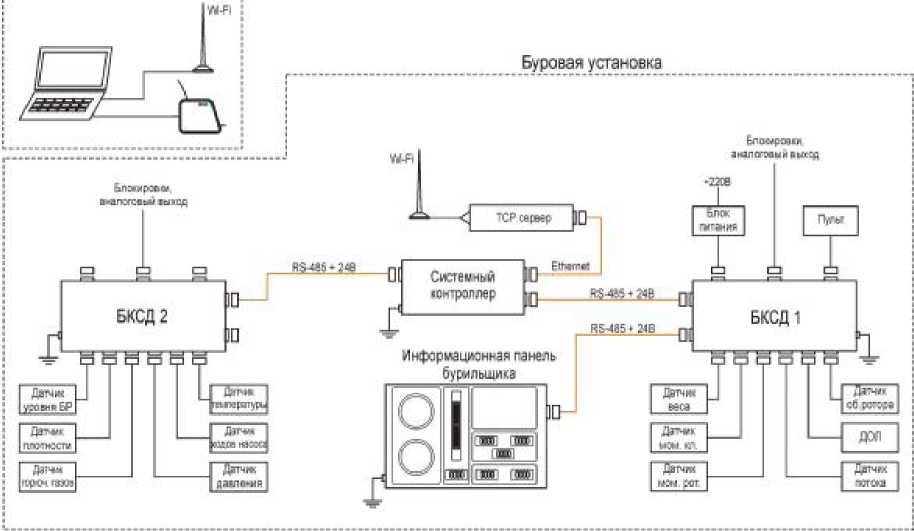

Основными составными частями системы технологического контроля параметров бурения «СГТ-микро» являются: - комплект датчиков;

- блоки контроллеров сбора данных (БКСД) для приема аналоговых и импульсных сиг

налов датчиков, преобразования их в цифровой код и обмена данными с системным контроллером (ЭВМ);

- информационная панель бурильщика (ИПБ) для отображения информации, предос

тавляемой бурильщику в режиме реального времени;

- пульт управления системой;

- ЭВМ типа IBM PC для конфигурирования системы путём задания начальных уставок, для отображения информации, предоставляемой буровому мастеру и технологу, архивирования в базы данных всех параметров и событий в процессе бурения, а также для передачи информации, включая видеоизображение участков буровой, по имеющимся линиям связи в управление буровых работ и сеть Интернет.

Рабочее место мастера (технологе!

Рисунок 1. Структурная схема системы технологического контроля

параметров бурения «СГТ-микро» (базовый вариант)

Датчики устанавливаются на наземном оборудовании буровой и подключаются индивидуальными кабелями непосредственно к блокам контроллеров сбора данных (БКСД).

Выходной аналоговый сигнал датчика преобразуется к цифровому виду в БКСД. Аналоговые датчики по типу выходного сигнала разделяются на две группы: датчики с выходом токового сигнала в диапазоне от 4 до 20 мА и датчики с выходным сигналом напряжения в диапазоне от 0 до 4 В. Один БКСД может обрабатывать выходные сигналы от 6 датчиков.

Датчик нагрузки на крюк (датчик веса) устанавливается на закрепленном конце троса талевой системы буровой установки, и по силе натяжения троса измеряет нагрузку на крюк. Непосредственно на чувствительный элемент действует поперечная составляющая силы натяжения троса, образованная за счет его изгиба на средней опоре датчика. Диапазон измерения датчика регулируется изменением угла изгиба троса за счет изменения длины нажимного болта.

Датчик давления бурового раствора на входе (датчик давления) - тензометрический датчик давления с внутренней средоразделительной мембраной - подключается к нагнетательной линии через ввариваемую присоединительную муфту (переходник).

Датчик момента на машинном ключе работает на растяжение и измеряет момент на ключе по натяжению приводного троса.

Датчик-индикатор расхода бурового раствора на выходе (датчик потока) преобразует угол отклонения лопатки датчика потоком бурового раствора в желобе в пропорциональное напряжение постоянного тока. Диапазон углов отклонения от 0° до 60°, выходное напряжение при этом изменяется от 0,25 до 3,5 В.

Датчик плотности - уровня БР состоит из пневмосистемы и датчиков дифференциального давления (ДДД), подключенных к барботажным трубкам разной длины, погруженным в БР. Пневмосистема обеспечивает непрерывный и постоянный расход воздуха в барботажных трубках. Под действием сжатого воздуха, подаваемого в барботажные трубки, происходит полное вытеснение БР из трубок. В результате в них устанавливаются избыточные давления, равные гидростатическим давлениям на концах вертикально опущенных в БР трубок.

Измерение плотности БР датчиком основано на измерении разности гидростатических давлений в двух точках БР на фиксированной вертикальной базе, равной 200 или 400 мм.

Разность давлений в трубках, пропорциональная плотности БР, измеряется ДДД. Сигнал с выхода ДДД передаётся для дальнейшей обработки в БКСД. По разности давлений в трубках определяется плотность БР.

Питание датчика сжатым воздухом осуществляется от компрессора буровой.

Датчик уровня ультразвуковой измеряет уровень БР в ёмкости по времени распространения импульса упругой деформации в стальной проволоке. Временной интервал измеряется от момента формирования импульса возбуждающего тока до момента приёма на верхнем конце стержня электрического импульса, возбуждённого импульсом упругой деформации, возникающем в стальном стержне на уровне расположения магнитов в поплавке, плавающем на поверхности БР.

Датчик загазованности (датчик горючих газов) предназначен для определения суммарного содержания горючих газов в воздухе контролируемой зоны с целью оценки взрывоопасности газо-воздушной смеси (ГВС).

Принцип действия датчика - термохимический, измерение осуществляется в процентах НКПР. Датчик устанавливается в пространстве контролируемой зоны и преобразует уровень загазованности в электрический сигнал в диапазоне от 4 до 20 мА.

Основными компонентами, определяющими метрологические характеристики измерительных каналов (ИК) систем, являются датчики и БКСД.

Программное обеспечение

Состав программного обеспечения (ПО) систем «СГТ - микро»:

• ПО датчиков, определяющее их метрологические характеристики;

• ПО блоков контроллеров сбора информации (БКСД);

• ПО системного контроллера;

• ПО сервисное, обеспечивающее калибровку ИК и ввод уставок;

• ПО рабочего места бурового мастера.

ПО БКСД служит для опроса датчиков с преобразованием значений их выходных сигналов в цифровой код, нормализации полученных данных, передачи данных в системный контроллер. ПО БКСД стартует автоматически при включении БКСД. ПО БКСД работает в режиме «Read only», то есть возможности записи извне (по сети) какой-либо информации не предусмотрено.

ПО системного контроллера функционирует в промышленной ЭВМ типа IBM PC под управлением операционной системы Windows XP embedded. ПО системного контроллера выполняет следующие функции: сбор данных из сети БКСД, управление устройствами отображения информации, организация обмена данными между ПО сервисным и ПО БКСД, предоставление данных для ПО рабочего места бурового мастера. ПО системного контроллера стартует автоматически при включении контроллера. Для внесения изменений в настройки необходимо знать:

• настройки внутренней сети;

• пароль администратора операционной системы контроллера.

ПО сервисное устанавливается на рабочем месте бурового мастера служит для настройки БКСД: калибровки датчиков, формирования уставок. ПО сервисное работает в сессии пользователя, защищённой паролем. Для получения доступа к настройкам БКСД необходимо ввести пароль.

ПО рабочего места бурового мастера функционирует в ЭВМ типа IBM PC под управлением операционной системы Windows7 Professional и выполняет следующие функции: отображение в реальном времени измерительной информации от датчиков в текстовом и графическом виде, сохранение ее в БД, предоставление ее в графическом и текстовом виде по запросам пользователя. Предусмотрены следующие меры его защиты:

• ПО рабочего места бурового мастера работает в сессии пользователя, защищённой паролем;

• информация от БКСД хранится в базе данных под управлением ПО MS SQL Server 2008, доступ к ней защищён паролем;

• в ПО рабочего места бурового мастера отсутствуют возможности по изменению данных, сохранённых в базе данных, они могут только отображаться на экране или в печатном виде.

Метрологически значимым является ПО датчиков (метрологические характеристики датчиков определены с его учетом), ПО системного контроллера и ПО сервисное.

Таблица 1. Идентификационные данные программного обеспечения

|

Наименование программного обеспечения |

Идентификационное наименование программного обеспечения |

Номер версии (идентификационный номер) программного обеспечения |

Цифровой идентификатор программного обеспечения |

Алгоритм вычисления цифрового идентификатора |

|

ПО системного контроллера |

DeviceManager |

Не ниже 3.0 |

По номеру версии |

Не используется |

|

ПО рабочего места бурового мастера |

СГТ-микро |

Не ниже 1.0 |

По номеру версии |

Не используется |

|

ПО БКСД |

ПО БКСД |

Не ниже 5.0 |

По номеру системы |

Не используется |

Уровень защиты метрологически значимого ПО систем от непреднамеренных и преднамеренных изменений - «С» в соответствии с МИ3286-2010.

Технические характеристики

Метрологические характеристики ИК систем «СГТ-микро», приведенные в таблице 2, определяются метрологическими характеристиками датчиков и БКСД.

Таблица 2 - Основные метрологические характеристики

|

Измеряемые параметры (ИК) |

Диапазон измерений* |

Первичный датчик |

Пределы допускаемой осно веденной погрешности |

вной при-ИК, % | |

|

по информационному сигналу ** |

по сигналу регистрации и отображения (Ипб) |

по устройству сигнализации*** | |||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Нагрузка на крюк |

от 0-100 т до 0-500 т с шагом 0-50 т |

ДСТ-Н-30 кН |

±1,0 |

±1,5 |

±2,5 |

|

Момент на роторе |

0-60 кН-м 0-30 кН-м |

4126ДСТ-100кН (Госреестр №13390-01) |

±2,0 |

±2,0 |

±2,5 |

|

Момент на ключе |

0-60 кН-м 0-30 кН-м |

4126ДСТ-100кН |

±2,0 |

±2,0 |

±2,5 |

|

Давление нагнетания бурового раствора (БР) |

0-40 МПа |

СДВ-И-40-4-20мА (Госреестр №28313-11) |

±1,0 |

±1,5 |

±2,5 |

|

Положение талевого блока относительно стола ротора |

0 - 25 м |

Датчик оборотов лебедки |

±1,0 |

- |

±2,5 |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Частота вращения ротора |

0 - 300 об/мин |

КВП-16, ПИП- 16 |

±1,0 |

±1,5 |

- |

|

Число двойных ходов насоса в минуту**** |

0 - 120 |

КВП-16 |

±1,5 |

±2,0 |

- |

|

Концентрация горючих газовых смесей |

0 - 50% НКПР |

ДАТ-М-03(СН4) (Росреестр №32941-10) ДАХ-М-03^) (Гос-реестр №44423-10) |

±5 |

±5 |

±5 |

|

Уровень бурового раствора |

0 - 2,0 м |

ультразвуковой поплавковый уровнемер ДШП2.834.009 |

±1,5 |

±2,0 |

±2,5 |

|

Уровень бурового раствора |

0 - 2,0 м |

уровнемер ультразвуковой бесконтактный ULM-53, ULM-55 (Госреестр №43521-09) |

±1,5 |

±2,0 |

±2,5 |

|

Плотность бурового раствора |

0,8 - 2,55 г/см3 |

MPX5050 («Motorola»). |

±1,0 |

±1,0 |

±1,5 |

|

Температура бурового раствора |

0 - 100°С |

Термометр с чувствительным элементом AD22100 |

±1,5 |

±2,0 |

- |

Примечания:

*

**

***

****

- диапазоны измерений в соответствии с заказом системы;

- на ПК на рабочем месте бурового мастера;

- сигнал формируется в БКСД;

- используется для расчета параметра «Расход бурового раствора».

Напряжение питания 220^110% В переменного тока частотой 50±1 Гц.

Рабочие условия применения (нормальная температура 20 °С),

температура окружающего воздуха, °С

для компонентов системы от минус 45 до плюс 50,

для персонального компьютера от 20 до 50,

относительная влажность, % от 5 до 95 без конденсации влаги;

вибрации с ускорением до 1g для частот 10-150 Гц,

до 0,5g для частот 150-2000 Гц.

Вид защиты блоков, размещаемых вне помещения бурового мастера - IP 55. Температура хранения и транспортирования, °С от -50 до +50.

Габаритные размеры блоков питания и БКСД, мм, не более 195х300х130,

ИПБ, мм, не более 295х395х130.

Знак утверждения типа

Знак утверждения типа наносится на титульный лист паспорта и ИПБ системы «СГТ-микро».

Комплектность

В комплект поставки входит

- система «СГТ-микро» в заказной конфигурации;

- комплект эксплуатационной документации, в том числе методика поверки ДШП1.570.014 МП.

Поверка

Поверка выполняется в соответствии с документом «Системы технологического контроля параметров бурения «СГТ-микро». Методика поверки ДШП1.570.014 МП», утвержденным ФГУП «ВНИИМС» в ноябре 2012 г.

Перечень основного поверочного оборудования:

- калибратор универсальный АКИП-2201, абсолютная погрешность ±(0,002 *показания+40 мкА) в режиме воспроизведения силы постоянного тока от минус 40 мА до 40 мА,

±(0,002 ^показания + 4 мВ) в режиме воспроизведения напряжения от минус 4 В до плюс 4 В;

- рулетка измерительная TS 20/2 20 м;

- термометр лабораторный электронный ЛТ-300, пределы допускаемой основной погрешности ±0,05 °С в диапазоне температур от минус 50,00 до плюс 199,99 °С.

- динамометр переносной эталонный 3-го разряда ДОР-500 либо ДОР-3-500И;

- машина испытательная ИР-500М, предельная нагрузка 500 кН;

- грузопоршневой манометр МП 600, диапазон измерений от 0,2 до 60 МПа, кл. т. 0,02;

- манометр образцовый МО Рмакс = 40 МПа, кл.0,15

Сведения о методиках (методах) измерений приведены в документе «Система технологического контроля параметров бурения «СГТ-микро». Руководство по эксплуатации ДШП1.570.014-01 РЭ».

Нормативные документы

ГОСТ 14169-93 «Системы наземного контроля процесса бурения нефтяных и газовых скважин. Общие технические требования и методы испытаний».

«Система технологического контроля параметров бурения «СГТ-микро». Технические условия» ТУ 4210-012-00230585-96.

Рекомендации к применению

- осуществление производственного контроля за соблюдением установленных законодательством Российской Федерации требований промышленной безопасности к эксплуатации опасного производственного объекта.

Смотрите также