Комплексы средств наземного контроля и управления процессом бурения нефтяных и газовых скважин "ТМ КУБ"

| Номер в ГРСИ РФ: | 36033-13 |

|---|---|

| Производитель / заявитель: | ОАО НПФ "ТЕТРАН", г.Томск |

Для измерений и регистрации основных технологических параметров при бурении на буровых установках эксплуатационного и глубокого разведочного бурения стволов нефтяных и газовых скважин на суше.

Информация по Госреестру

| Основные данные | |

|---|---|

| Номер по Госреестру | 36033-13 |

| Действует | по 05.12.2027 |

| Наименование | Комплексы средств наземного контроля и управления процессом бурения нефтяных и газовых скважин |

| Модель | "ТМ КУБ" |

| Код идентификации производства |

ОС

СИ не соответствует критериям подтверждения производства на территории

РФ в соответствии с постановлением №719

|

| Характер производства | Серийное |

| Идентификатор записи ФИФ ОЕИ | 5b375dd4-e698-0e0a-6276-310002c684d4 |

| Год регистрации | 2013 |

| Общие данные | |

|---|---|

| Класс СИ | 28.04 |

| Год регистрации | 2013 |

| Страна-производитель | Россия |

| Примечание | 23.01.2013 утвержден вместо 36033-07 |

| Информация о сертификате | |

| Срок действия сертификата | 23.01.2018 |

| Тип сертификата (C - серия/E - партия) | C |

| Дата протокола | Приказ 30 п. 17 от 23.01.201312 от 11.10.07 п.63 |

Производитель / Заявитель

Акционерное общество Научно-производственная фирма «Тетран» (АО НПФ «ТЕТРАН»), г. Томск; ОАО НПФ "ТЕТРАН", г.Томск (срок свидетельства: 23.01.2018 г.)

Россия

634050, ул.Шишкова, 19, тел./факс (3822) 53-41-53, E-mail: tngi@tngi.ru

Поверка

| Методика поверки / информация о поверке | ГТША 2.701.001 МП |

| Межповерочный интервал / Периодичность поверки |

1 год

|

| Зарегистрировано поверок |

1004

|

| Найдено поверителей | |

| Успешных поверок (СИ пригодно) | 967 (96%) |

| Неуспешных поверок (СИ непригодно) | 37 (4 %) |

| Актуальность информации | 04.01.2026 |

Поверители

Скачать

|

36033-13: Описание типа

2022-36033-13.pdf

|

Скачать | 1.6 MБ | |

|

36033-13: Методика поверки

2022-mp36033-13.pdf

|

Скачать | 7.2 MБ | |

| Свидетельство об утверждении типа СИ | Открыть | ... |

Описание типа

Назначение

Комплексы средств наземного контроля и управления процессом бурения нефтяных и газовых скважин «ТМ КУБ» (далее - комплексы) предназначены для измерений длины перемещения талевого блока, силы натяжения каната, уровня бурового раствора, углового перемещения вала буровой лебедки, давления нагнетания бурового раствора, плотности бурового раствора, изменения расхода бурового раствора относительно значения, принятого по команде оператора за нулевое; а также преобразования выходных аналоговых сигналов постоянного тока первичных измерительных преобразователей при бурении с целью контроля и регистрации основных технологических параметров процесса бурения на буровых установках эксплуатационного и глубокого разведочного бурения стволов нефтяных и газовых скважин на суше.

Описание

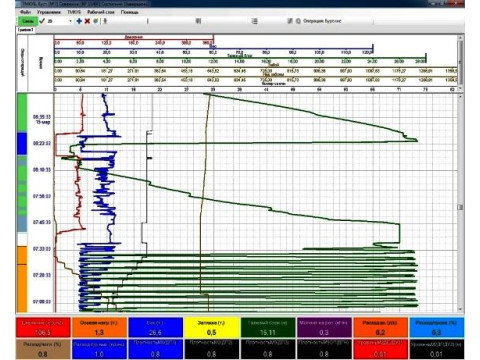

Принцип работы комплексов заключается в измерении и преобразовании входных аналоговых электрических сигналов, поступающих от первичных измерительных преобразователей, в цифровой код и дальнейшей их программной обработке для получения значений технологических параметров для представления их на рабочее место технолога (РМТ) на базе персонального компьютера.

В состав комплекса входит:

- каналы измерения, состоящие из датчиков измерений соответствующего технологического параметра, первичных электронных преобразователей и модулей, устанавливаемых в Концентратор (Кнц) или в Блок управления и сигнализации (БУС);

- каналы регистрации, состоящие из преобразователей входных сигналов постоянного тока, нормированных в соответствии с ГОСТ 26.011-80, и модулей, устанавливаемых в Кнц либо в БУС.

Канал измерения «Положение талевого блока» состоит из датчика оборотов (ДО) и электронного модуля.

Рисунок 1 - Общий вид датчика оборотов

Принцип действия канала основан на преобразовании датчиком оборотов углового перемещения вала буровой лебедки, пропорционального высоте подъема (спуска) талевого блока (ТБ) относительно стола ротора, в последовательность импульсов. Импульсы с выхода датчика поступают на вход электронного модуля.

Подсчет числа импульсов и вычисление значений высоты осуществляет микроконтроллер электронного модуля с помощью встроенного программного обеспечения. Градуировка канала, определяющая зависимость высоты подъема (спуска) талевого блока относительно стола ротора от количества оборотов барабана буровой лебедки, проводится на этапе подготовки канала измерения к работе.

В функциональной зависимости, которую применяют при градуировке канала, учтены параметры талевой системы.

По команде оператора с пульта управления бурильщика (ПУБ) канал измерения принимает какое-то положение талевого блока за нулевое. При поступлении с датчика импульсного сигнала, соответствующего угловому перемещению вала барабана буровой лебедки, канал измерения определяет высоту спуска (подъема) талевого блока относительно стола ротора и преобразует информацию в двоичный код.

Канал измерения «Давление бурового раствора» состоит из датчика давления (ДД) (рисунок 2) и электронного модуля.

Рисунок 2 - Общий вид датчика давления

Принцип действия канала основан на измерении давления бурового раствора датчиком ДД, находящимся в нагнетательной линии.

На выходе ДД формируется сигнал постоянного тока, пропорциональный давлению в нагнетательной линии на входе датчика. Сигнал с выхода ДД поступает на вход электронного модуля, где преобразуется в двоичный код.

Канал измерения «Плотность бурового раствора» состоит из датчика плотности (ДП) (рисунок 3а), преобразователя тензометрического (ПТ) (рисунок 3б) и электронного модуля.

Использование преобразователя ПТ позволяет иметь дополнительный ненормированный аналоговый сигнал на выходе канала, пропорциональный плотности раствора.

а) Общий вид датчика плотности

Рисунок 3 - Общий вид канала измерения «Плотность бурового раствора»

б) Общий вид преобразователя тензометрического

Принцип действия канала основан на измерении выталкивающей силы, действующей на груз датчика плотности, погруженный в буровой раствор. Выталкивающая сила пропорциональна плотности раствора.

При погружении груза ДП в раствор, выталкивающая сила изменяет деформацию упругого элемента силоизмерительного датчика ДП, на выходе ДП появляется сигнал, который поступает на ПТ, где преобразуется в сигнал постоянного тока. Далее этот сигнал поступает на вход модуля, где преобразуется в двоичный код.

Канал измерения «Изменение расхода бурового раствора на выходе» состоит из датчика изменения расхода бурового раствора (ДИР) (рисунок 4) и электронного модуля.

Рисунок 4 - Общий вид датчика измерения расхода бурового раствора

Принцип действия канала основан на измерении уровня заполнения безнапорного трубопровода с помощью подвижной лопатки датчика ДИР, находящейся в потоке бурового раствора, определении площади поперечного сечения потока раствора, соответствующего этому уровню, и вычислении изменения этой площади относительно значения, соответствующего уровню, зафиксированному по команде оператора.

В вычислениях электронного модуля учтены следующие условия: буровой раствор течет по трубе самотеком, плотность раствора за период проходки не меняется, скорость потока бурового раствора за промежуток времени измерений не меняется и расстояние между нижним краем лопатки, в свободно опущенном положении, и нижней точкой сечения трубы не больше 20 мм.

С датчика ДИР выходной сигнал постоянного тока, пропорциональный уровню раствора, соответствующего углу поворота лопатки ДИР, поступает на вход электронного модуля. В перепрограммируемой памяти микроконтроллера модуля помещена таблица, устанавливающая зависимость высоты подъема лопатки датчика ДИР от расчетной площади поперечного сечения трубопровода. Модуль, по команде оператора, фиксирует площадь поперечного сечения трубопровода So, заполненную раствором.

При изменении уровня раствора в трубопроводе изменяется и значение сигнала, пропорционального уровню раствора, соответствующего углу поворота лопатки ДИР.

Модуль определяет площадь поперечного сечения трубопровода Sk, заполненного раствором, и вычисляет изменение расхода по формуле Qo±к = “к—Ох 100 %.

So

Полученное значение преобразуется и поступает на выход электронного модуля в виде сигнала двоичного кода.

Канал измерения «Нагрузка на крюке» состоит из датчика натяжения талевого каната ДНК-3 (рисунок 5а) или ДНК-3.1 (рисунок 5б), преобразователя ПТ и электронного модуля.

а) Общий вид датчика ДНК-3

б) Общий вид датчика ДНК-3.1

Рисунок 5 - Общий вид датчика натяжения талевого каната

Принцип действия канала основан на измерении силы натяжения талевого каната, на котором закреплен датчик ДНК-3, либо силы, возникающей в механизме крепления талевого каната, в который встроен датчик ДНК-3.1. Сила, воздействующая на датчик ДНК-3 или ДНК-3.1, создает деформацию его тензорезисторного силоизмерительного элемента.

На выходе датчика появляется сигнал, пропорциональный силе, который поступает на вход преобразователя ПТ, где преобразуется в сигнал постоянного тока. Электронный модуль, расположенный в концентраторе, принимает выходной сигнал преобразователя и преобразует его в двоичный код, соответствующий значению силы натяжения каната.

Информация о значениях силы с выхода электронного модуля поступает на электронный модуль, где с помощью программного обеспечения (ПО) модуля преобразуется, с учетом кратности оснастки талевой системы и конструкции механизма крепления каната буровой установки, в значения параметра «Нагрузка на крюке». Полученные значения канала измерения «Нагрузка на крюке» отображаются на РМТ и пульте управления и индикации (ПУИ) (рисунок 6).

Рисунок 6 - Общий вид ПУИ

Канал измерения «Момент на ключе» состоит из датчика натяжения каната ключа (ДМК) (рисунок 7), преобразователя ПТ и электронного модуля.

Использование преобразователя ПТ позволяет иметь дополнительный ненормированный аналоговый сигнал на выходе канала, пропорциональный силе натяжения каната ключа.

Рисунок 7 - Общий вид датчика ДМК

Принцип действия канала основан на измерении силы на рычаге ключа через датчик ДМК. Сила, воздействующая на датчик, создает деформацию тензорезисторного силоизмерительного элемента ДМК. На выходе датчика появляется сигнал, который поступает на вход преобразователя ПТ, где преобразуется в сигнал постоянного тока.

В микроконтроллере электронного модуля проведена градуировка канала, определяющая зависимость крутящего момента от силы и длины ключа.

В канале регистрации «Технологических параметров» входные нормированные сигналы постоянного тока поступают от датчика на модуль (рисунок 8) для преобразования в двоичные коды, соответствующие значениям параметра.

Рисунок 8 - Общий вид электронных модулей

В комплексе, с помощью каналов сигнализации «Нагрузка на крюке», «Положение талевого блока», «Давление бурового раствора», «Концентрация горючих газов», реализована дополнительная функция контроль за превышением параметров порогового значения.

Данная функция реализована с помощью встроенного программного обеспечения электронного модуля, расположенного в Концентраторе (рисунок 9) и электронного модуля, на котором расположены исполнительные механизмы (реле).

* « г

$

За?

• •

Рисунок 9 - Общий вид Концентратора

Схема пломбировки от несанкционированного доступа представлена на рисунке 10. Пломбировка комплекса обеспечивается этикеткой, которая наклеивается на корпус электронного модуля.

Место пломбирования

предприятием-изготовителем

Рисунок 10 - Схема пломбировки от несанкционированного доступа

Нанесение знака поверки на комплекс не предусмотрено.

Серийный номер состоит из арабских цифр, нанесенных на маркировочную табличку фотохимическим методом. Маркировочная табличка приклеивается на корпус концентратора или блока управления и сигнализации.

Программное обеспечение

Программное обеспечение комплекса включает в себя встроенное ПО средств измерений в составе комплекса и ПО TMKUB Server и TMKUB Client, установленное на РМТ.

ПО TMKUB Server осуществляет сбор, обработку, регистрацию данных каналов измерений и регистрации и является метрологически значимым.

ПО TMKUB Client осуществляет отображение результатов измерений, журнала сообщений, запись и хранение архивов.

Уровень защиты ПО «высокий» в соответствии с Р 50.2.077-2014.

Идентификационные данные метрологически значимой части ПО TMKUB Server приведены в таблице 1.

Таблица 1 - Идентификационные данные ПО

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

TMKUB Server |

|

Номер версии (идентификационный номер ПО) |

не ниже V2.0 |

|

Цифровой идентификатор ПО |

- |

Метрологические характеристики комплексов нормированы с учетом ПО.

Технические характеристики

Таблица 2 - Метрологические характеристики

|

Наименование характеристики |

Значение |

|

Канал измерения «Положение талевого блока»: - верхний предел измерений высоты подъема (спуска) талевого блока, м, не более - пределы допускаемой основной приведенной погрешности измерений, % - вариация показаний, % |

40 ±1,0 ±1,0 |

|

Канал измерения «Давление бурового раствора»: - верхний предел измерений, МПа, не более - пределы допускаемой основной приведенной погрешности измерений, % - вариация показаний, % |

40 ±1,0 ±1,0 |

|

Канал измерения «Плотность бурового раствора»: - диапазон измерений, кг/м3 - пределы допускаемой основной приведенной погрешности измерений, % |

от 800 до 2200 ±1,0 |

|

Канал измерения «Изменение расхода бурового раствора на выходе»: - диапазон измерений, % - пределы допускаемой основной приведенной погрешности измерений, % - вариация показаний, % |

от -100 до +100 ±2,0 ±2,0 |

|

Канал измерения «Нагрузка на крюке»: - максимальное значение контролируемого параметра, кН, не более - пределы допускаемой приведенной погрешности измерений ПУИ, % - верхний предел измерений силы натяжения каната (с ДНК-3), кН, не более - верхний предел измерений силы растяжения (с ДНК-3.1), кН, не более |

4500 ±1,5 375 225,5 |

|

Наименование характеристики |

Значение |

|

- пределы допускаемой основной приведенной погрешности измерений (с ДНК-3), % - пределы допускаемой основной приведенной погрешности измерений (с ДНК-3.1), % - вариация показаний, (с ДНК-3), % - вариация показаний, (с ДНК-3.1), % |

±3,0 ±1,0 ±3,0 ±1,0 |

|

Канал измерения «Момент на ключе»: - верхний предел измерений, кН^м, не более - пределы допускаемой основной приведенной погрешности измерений, % |

100 ±1,0 |

|

Каналы регистрации Технологических параметров: - диапазон преобразования силы постоянного тока, мА - пределы допускаемой приведенной погрешности измерений, % |

от 0 до 20 ±0,5 |

|

Пределы допускаемой дополнительной приведенной погрешности каналов измерения при изменении температуры окружающей среды на каждые 10 °С от плюс 20 °С, % от основной погрешности соответствующего канала |

±25 |

|

Пределы допускаемой дополнительной приведенной погрешности каналов измерения при изменении напряжения питания в диапазоне от 187 до 242 В, % от основной погрешности соответствующего канала |

±30 |

|

Нормальные условия измерений: - температура окружающей среды, °С - относительная влажность, %, не более - атмосферное давление, кПа |

от +10 до +30 75 от 84 до 106 |

Таблица 3 - Основные технические характеристики

|

Наименование характеристики |

Значение |

|

Параметры электрического питания: | |

|

- напряжение переменного тока, В |

220tii |

|

- частота переменного тока, Г ц |

50±1 |

|

Габаритные размеры датчика оборотов канала измерения | |

|

«Положение талевого блока», мм, не более | |

|

- высота |

340 |

|

- ширина |

100 |

|

- длина |

200 |

|

Габаритные размеры канала измерения «Плотность бурового | |

|

раствора», мм, не более | |

|

- датчик плотности (без груза и кмч*) | |

|

- высота |

220 |

|

- ширина |

220 |

|

- длина |

180 |

|

- преобразователь тензометрический ПТ | |

|

- высота |

93 |

|

- ширина |

195 |

|

- длина |

250 |

|

Наименование характеристики |

Значение |

|

Габаритные размеры датчика давления канала измерения «Давление бурового раствора», мм, не более - высота |

250 |

|

- ширина |

105 |

|

- диаметр |

70 |

|

Габаритные размеры канала измерения «Нагрузка на крюке», мм, не более - датчик натяжения талевого каната ДНК-3 - высота |

110 |

|

- ширина |

300 |

|

- длина |

640 |

|

- датчик натяжения талевого каната ДНК-3.1 - высота |

212 |

|

- ширина |

220 |

|

- длина |

520 |

|

- преобразователь тензометрический ПТ - высота |

93 |

|

- ширина |

195 |

|

- длина |

250 |

|

- пульт управления и индикации ПУИ - высота |

70 |

|

- диаметр |

280 |

|

Габаритные размеры датчика натяжения каната ключа ДМК канала измерения «Момент на ключе», мм, не более - высота |

600 |

|

- ширина |

180 |

|

- длина |

160 |

|

Габаритные размеры датчика изменения расхода бурового раствора на выходе ДИР канала измерения «Изменение расхода бурового раствора на выходе», мм, не более - высота |

140 |

|

- ширина |

116 |

|

- длина |

412 |

|

Масса комплекса в упаковке, кг, не более |

1200 |

|

Условия эксплуатации: - температура окружающей среды, °С |

от -45 до +50 |

|

- относительная влажность, %, не более |

95 |

|

- атмосферное давление, кПа |

от 84 до 106 |

|

Средний срок службы, лет |

8 |

|

Средняя наработка на отказ, ч |

8500 |

|

Время непрерывной работы, ч, не менее |

24 |

|

Время установления рабочего режима (время прогрева): - при температуре от -45 до 0 °С, мин |

50 |

|

- при температуре от 0 до +50 °С, мин |

10 |

|

Наименование характеристики |

Значение |

|

Маркировка взрывозащиты: датчик давления ДД, датчик плотности ДП, датчик натяжения талевого каната ДНК-3 и ДНК-3.1, датчик изменения расхода бурового раствора на выходе ДИР, датчик оборотов ДО, датчик натяжения каната ключа ДМК, преобразователь тензометрический ПТ, пульт бурильщика ПУБ, пульт управления и индикации ПУИ, пульт сигнализации и индикации ПСИ |

1Ех ib IIA T3 |

|

*комплект монтажных частей | |

Знак утверждения типа

наносится на маркировочную табличку на концентраторе и на каждом датчике фотохимическим методом, на титульные листы эксплуатационных документов типографским способом.

Комплектность

Таблица 4 - Комплектность средства измерений

|

Наименование |

Обозначение |

Количество |

|

Комплекс средств наземного контроля и управления процессом бурения нефтяных и газовых скважин «ТМ КУБ»* |

ТУ 4318-002-59684175-05 |

1 шт. |

|

Комплект эксплуатационных документов |

ГТША2.701.001 |

1 экз. |

|

Руководство оператора |

ГТША0.278.001 РО |

1 экз. |

|

комплектность комплекса и эксплуатационной документации формируется в соответствии с заказом | ||

Сведения о методах измерений

приведены в разделе 2 «Использование по назначению» руководства по эксплуатации ГТША 2.701.001 РЭ «Комплексы средств наземного контроля и управления процессом бурения нефтяных и газовых скважин «ТМ КУБ».

Нормативные документы

Приказ Росстандарта от 29.06.2018 № 1339 «Об утверждении государственной поверочной схемы для средств измерений избыточного давления до 4000 МПа»

Приказ Росстандарта от 22.10.2019 № 2498 «Об утверждении Государственной поверочной схемы для средств измерений силы»

Приказ Росстандарта от 01.10.2018 № 2091 «Об утверждении Государственной поверочной схемы для средств измерений силы постоянного тока в диапазоне от 140-16 до 100 А»

Приказ Росстандарта от 01.11.2019 № 2603 «Об утверждении Государственной поверочной схемы для средств измерений плотности»

Приказ Росстандарта от 29.12.2018 № 2840 «Об утверждении Государственной поверочной схемы для средств измерений длины в диапазоне от 1-10-9 до 100 м и длин волн в диапазоне от 0,2 до 50 мкм»

ГОСТ 14169-93 Системы наземного контроля процесса бурения нефтяных и газовых скважин. Общие технические требования и методы испытаний

ТУ 4318-002-59684175-05 Комплексы средств наземного контроля и управления процессом бурения нефтяных и газовых скважин «ТМ КУБ». Технические условия

Смотрите также