Весы вагонные TRAPPER

| Номер в ГРСИ РФ: | 51920-12 |

|---|---|

| Категория: | Весы |

| Производитель / заявитель: | Фирма "Tamtron Oy", Финляндия |

Весы вагонные TRAPPER (далее-весы) предназначены для: - повагонного статического взвешивания порожних и груженых вагонов с сухими сыпучими, твердыми, а также жидкими грузами; - повагонного взвешивания в движении порожних и груженых вагонов в составе без расцепки и составов в целом с сухими сыпучими, твердыми, а также жидкими грузами любой вязкости; - поосного и потележечного взвешивания в движении цистерн с жидкими грузами с кинематической вязкостью не менее 59 мм2/с.

Информация по Госреестру

| Основные данные | |

|---|---|

| Номер по Госреестру | 51920-12 |

| Действует | по 30.11.2017 |

| Наименование | Весы вагонные |

| Модель | TRAPPER |

| Характер производства | Серийное |

| Идентификатор записи ФИФ ОЕИ | 7da6c791-7bae-527a-0935-0c422d76c596 |

| Год регистрации | 2012 |

| Общие данные | |

|---|---|

| Класс СИ | 32.02 |

| Год регистрации | 2012 |

| Страна-производитель | Финляндия |

| Информация о сертификате | |

| Срок действия сертификата | 30.11.2017 |

| Номер сертификата | 48916 |

| Тип сертификата (C - серия/E - партия) | C |

| Дата протокола | Приказ 1075 п. 07 от 30.11.2012 |

Производитель / Заявитель

Фирма "Tamtron Systems Oy", ФИНЛЯНДИЯ

Финляндия

Поверка

| Методика поверки / информация о поверке | ГОСТ Р 53228-2008, при взвешивании в движении по ГОСТ Р 8.598-2003 |

| Межповерочный интервал / Периодичность поверки |

1 год

|

| Зарегистрировано поверок | |

| Найдено поверителей | |

| Успешных поверок (СИ пригодно) | 7 (100%) |

| Неуспешных поверок (СИ непригодно) | 0 (0 %) |

| Актуальность информации | 28.12.2025 |

Поверители

Скачать

|

51920-12: Описание типа

2012-51920-12.pdf

|

Скачать | 158.8 КБ | |

| Свидетельство об утверждении типа СИ | Открыть | ... |

Описание типа

Назначение

Весы вагонные TRAPPER (далее-весы) предназначены для:

- повагонного статического взвешивания порожних и груженых вагонов с сухими сыпучими, твердыми, а также жидкими грузами;

- повагонного взвешивания в движении порожних и груженых вагонов в составе без расцепки и составов в целом с сухими сыпучими, твердыми, а также жидкими грузами любой вязкости;

- поосного и потележечного взвешивания в движении цистерн с жидкими грузами с кинематической вязкостью не менее 59 мм2/с.

Описание

В настоящем описании используются термины и определения согласно ГОСТ Р 53228-2008.

Принцип действия весов основан на преобразовании деформации упругих элементов тензорезисторных весоизмерительных датчиков (далее - датчики), возникающей под действием силы тяжести взвешиваемого груза, в аналоговый электрический сигнал, изменяющийся пропорционально массе груза. Далее сигнал поступает в терминал, в котором сигнал обрабатывается, и значение массы груза отображается на дисплее терминала. На передней панели терминала размещена клавиатура, предназначенная для управления процессом взвешивания. В весах применяется 6-проводная схема подключения весоизмерительных датчиков к терминалу.

Конструктивно весы состоят из грузоприемного устройства (далее - ГПУ), включающего одну или несколько платформ, опирающихся на весоизмерительные тензорезисторные датчики RC3 или датчики весоизмерительные балочные из нержавеющей стали (далее - датчик SB2) производства фирмы «Flintec GmbH», Германия, (регистрационные номера в Госреестре СИ РФ 50843-12 и 46027-10), терминала Scalex 1700 и блока управления взвешиванием (далее - блок) Scalex 2200 производства фирмы «Tamtron Systems Oy», Финляндия.

Терминал Scalex 1700 обеспечивает напряжением питания тензодатчики, принимает исходящий сигнал, преобразует сигнал в цифровую величину, отображает результат взвешивания на дисплее терминала (в килограммах) и передает цифровой код блоку управления взвешиванием Scalex 2200.

Блок Scalex 2200 включает в себя CPU (центральный процессор), EPROM программную память, память RAM, блок питания и интерфейсы для компьютера, цифровые взвешивающие терминалы Scalex 1700. Блок управления взвешиванием включает в себя

программное обеспечение для динамического взвешивания.

Информация о массе взвешиваемого груза от блока Scalex 2200 по последовательному защищенному интерфейсу RS-232C или RS-485 может быть передана на внешние устройства (ПЭВМ, дисплей , принтер и т.п.).

Весы оснащены индуктивным рельсовым контактором, установленным на рельсах. Контактор передает сигнал блоку управления взвешиванием о каждой проехавшей колесной паре.

Взвешивание начинается и прекращается по этим сигналам.

В весах предусмотрены следующие основные устройства и функции:

а) при статическом взвешивании:

- устройства тарирования;

- устройство установки нуля и слежения за нулем;

- устройство показывающее с расширением;

- отображение значений массы брутто, нетто, тары;

б) при взвешивании в движении:

- отображение результатов взвешивания (массы вагона и состава);

- автоматическое определение положения локомотива и исключение его массы из результатов взвешивания при взвешивании вагонов без расцепки;

- автоматическое определение направления движения;

- автоматическое определение количества осей и скорости движения каждого взвешиваемого вагона;

- сигнализация о превышении предела допускаемой скорости движения.

Программное обеспечение (ПО) весов позволяет производить непрерывную диагностику состояния каждого весоизмерительного датчика индивидуально.

К терминалу возможно подключение дополнительных устройств индикации, аппаратуры автоматической идентификации вагонов, периферийного оборудования.

Весы выпускаются однодиапазонными в модификациях, отличающихся значением максимальной нагрузки, количеством платформ в ГПУ, типом используемых датчиков.

Модификации весов имеют обозначения вида TRAPPER --[1]/ [2]/ [3]:

где [1] - режим взвешивания:

SRS- статическое взвешивание;

DRS - статическое взвешивание и взвешивание в движении;

[2] - максимальная нагрузка;

[3] - длина платформы.

Общий вид весов приведен на фото 1, терминала Scalex 1700 на фото 2, блока управления взвешиванием Scalex 2200 на фото 3.

Фото 1 - Пример общего вида весов

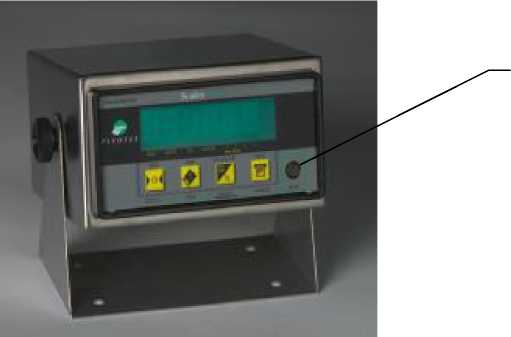

Поверительное клеймо ставится на пломбу, установленную на винт безопасности, расположенный на передней панели Scalex 1700 и скрывающий кнопку настройки

Фото 2 - Общий вид терминала Scalex 1700

Фото 3 - Общий вид блока Scalex 2200

На ГПУ весов прикрепляется табличка, содержащая следующую информацию:

- знак утверждения типа средств измерений;

- наименование или товарный знак предприятия-изготовителя;

- номер весов по системе нумерации предприятия-изготовителя;

- обозначение типа весов;

- год изготовления;

- класс точности с указанием соответствующих способов взвешивания;

- значение Max;

- значение Min;

- значение е и d;

- пределы допускаемой скорости движения транспортных средств при взвешивании.

Программное обеспечение

ПО весов является встроенным и состоит из модулей (подпрограмм) обслуживания периферии, расчета веса и взаимодействия с пользователем.

ПО имеет наименование RailPRO II состоит из двух отдельных программных модулей: Scalex и Scxcom.

Модуль Scalex представляет собой интерфейс пользователя (клиент) и работает с блоком Scalex 2200 и системной базой данных посредством служебных запросов, обрабатываемых серверной программой Scxcom.

Серверная/коммуникационная программа Scxcom отвечает за связь блоком Scalex 2200 и управление системной базой данных. Она обслуживает запросы программы Scalex, обеспечивая работу блока Scalex 2200 и базы данных.

Метрологически значимое ПО Scalex хранится в защищенной от демонтажа перепрограммируемой микросхеме памяти EPROM, расположенной на плате АЦП весового терминала и загружается на заводе-изготовителе с использованием специального оборудования. ПО не может быть модифицировано, загружено или прочитано через какой-либо интерфейс после загрузки. Доступ к изменению метрологически значимых параметров осуществляется только в сервисном режиме работы весовых терминалов, вход в который защищен административным паролем и невозможен без применения специализированного оборудования производителя.

Идентификационным признаком ПО служит номер версии.

Для предотвращения воздействий и защиты законодательно контролируемых параметров служит:

- программная идентификация пользователя по имени и паролю;

- пароль, вводимый после поверки;

- индикация значений калибровочного нуля и коэффициентов при поверке.

Идентификационные данные ПО приведены в таблице 1.

Таблица 1

|

Наименова ние ПО |

Идентифика ционное наименован ие |

Номер версии (идентификацио нный номер) |

Цифровой идентификатор (контрольная сумма исполняемого кода) |

Алгоритм вычисления цифрового идентификатора |

|

RailPRO II |

Scalex |

2.x.x (x=0...9) |

-* |

-* |

|

* - Данные недоступны, так как данное ПО не может быть модифицировано, загружено или прочитано через какой-либо интерфейс после опломбирования | ||||

Уровень защиты ПО от непреднамеренных и преднамеренных изменений соответствует уровню защиты «С» в соответствии с МИ 3286-2010.

Технические характеристики

1 Статическое взвешивание

1.1 Класс точности по ГОСТ Р 53228-2008 ...................................................... средний (III)

1.2 Максимальная нагрузка (Мах), минимальная нагрузка (Min), действительная цена деления (d), поверочное деление (е), пределы допускаемой погрешности, число поверочных делений (n) приведены в таблице 2.

Таблица 2

|

Модификация |

Мах, т |

Min, т |

d и е, кг |

Диапазоны взвешивания, т |

Пределы допускаемой погрешности при поверке, кг |

Число поверочных делений (n) |

|

TRAPPER-[1]/100/[3] |

100 |

1 |

50 |

От 1 до 25 включ. |

± 25 |

2000 |

|

Св. 25 до 100 включ. |

± 50 | |||||

|

TRAPPER-[1]/150/[3] |

150 |

1 |

50 |

От 1 до 25 включ. |

± 25 |

3000 |

|

Св. 25 до 100 включ. |

± 50 | |||||

|

Св. 100 до 150 включ. |

± 75 |

|

Модификация |

Мах, т |

Min, т |

d и е, кг |

Диапазоны взвешивания, т |

Пределы допускаемой погрешности при поверке, кг |

Число поверочных делений (n) |

|

TRAPPER-[1]/200 [3] |

200 |

1 |

50 |

От 1 до 25 включ. |

± 25 |

4000 |

|

Св. 25 до 100 включ. |

± 50 | |||||

|

Св. 100 до 200 включ. |

± 75 | |||||

|

TRAPPER-[1]/100/[3] |

100 |

2 |

100 |

От 2 до 50 включ. |

± 25 |

1000 |

|

Св. 50 до 100 включ. |

± 50 | |||||

|

TRAPPER-[1]/150/ [3] |

150 |

2 |

100 |

От 2 до 50 включ. |

± 25 |

1500 |

|

Св. 50 до 150 включ. |

± 50 | |||||

|

TRAPPER-[1]/200/[3] |

200 |

2 |

100 |

От 2 до 50 включ. |

± 50 |

2000 |

|

Св. 50 до 200 включ. |

± 100 |

Пределы допускаемой погрешности в эксплуатации равны удвоенному значению пределов допускаемых погрешностей при поверке.

Пределы допускаемой погрешности весов после выборки массы тары соответствуют пределам допускаемой погрешности для массы брутто.

1.3 Диапазон выборки массы тары (Т-), % от Max............................................. от 0 до 100

1.4 Влияние устройства установки нуля на результат взвешивания, кг .................... 0,25 е

1.5 Предельная нагрузка (Lim), % от Max, не более

1.6 Показания индикации массы, кг, не более.......................................................... Мах+9е

1.7 Диапазон установки на нуль и слежения за нулём (суммарный), % от Max

1.8 Диапазон первоначальной установки нуля, % от Max

1.9 Максимальная нагрузка одной платформы, т...................... 10; 20; 50; 60; 80; 100; 120

1.10 Минимальная нагрузка одной платформы, т.................................................... 2; 5; 10

1.11 Порог чувствительности для весов

2 Взвешивание в движении

2.1 Пределы взвешивания:

- наибольший предел взвешивания (НПВ), т ................................................. 100; 150; 200

- наименьший предел взвешивания (НмПВ), т

2.2 Дискретность отсчета, кг.......................................................................................50,100

2.3 Направление движения - двухстороннее при тяге и толкании состава локомотивом;

2.4 Диапазон допускаемых значений скорости при взвешивании в движении:

- при поосном взвешивании ........................................................................ от 2 до 10 км/ч

- при потележечном и повагонном взвешивании ....................................... от 2 до 25 км/ч

2.5 Классы точности по ГОСТ 30414-96 и пределы допускаемой погрешности весов при взвешивании в движении при поосном и потележечном взвешивании в движении вагона (цистерны) приведены в таблице 3.

Таблица 3

|

Класс точности |

Пределы допускаемой погрешности | |

|

от НмПВ до 35% НПВ вкл., % от 35% НПВ |

св. 35%НПВ, % от измеряемой массы | |

|

0,5 |

±0,25 |

±0,25 |

|

1 |

±0,5 |

±0,5 |

|

2 |

±1,0 |

±1,0 |

Классы точности по ГОСТ 30414-96, значения пределов допускаемой погрешности при первичной поверке при поосном и потележечном взвешивании в движении состава из n вагонов (цистерн) приведены в таблице 4. При фактическом числе вагонов (цистерн), превышающем 10, значение n принимают равным 10.

Таблица 4

|

Класс точности |

Пределы допускаемой погрешности | |

|

от НмПВ до 35% НПВ-n вкл., % от 35% НПВ-n |

св. 35%НПВ-п, % от измеряемой массы | |

|

0,5 |

±0,25 |

±0,25 |

|

1 |

±0,5 |

±0,5 |

|

2 |

±1,0 |

±1,0 |

Классы точности по ГОСТ 30414-96, значения пределов допускаемой погрешности при первичной поверке при взвешивании в движении вагона (цистерны) приведены в таблице 5.

Таблица 5

|

Класс точности |

Пределы допускаемой погрешности | |

|

от НмПВ до 35 % НПВ вкл., % от 35 % НПВ |

св. 35 % НПВ, % от измеряемой массы | |

|

0,2 |

±0,1 |

±0,1 |

|

0,5 |

±0,25 |

±0,25 |

|

1 |

±0,5 |

±0,5 |

|

2 |

±1,0 |

±1,0 |

Классы точности по ГОСТ 30414-96, значения пределов допускаемой погрешности при первичной поверке при взвешивании в движении состава из n вагонов (цистерн) приведены в таблице 6. При фактическом числе вагонов (цистерн), превышающем 10, значение n принимают равным 10.

Таблица 6

|

Класс точности |

Пределы допускаемой погрешности | |

|

от НмПВ до 35% НПВ-n вкл., % от 35% НПВ-n |

св. 35% НПВ-n, % от измеряемой массы | |

|

1 |

2 |

3 |

|

0,2 |

±0,1 |

±0,1 |

|

0,5 |

±0,25 |

±0,25 |

|

1 |

2 |

3 |

|

1 |

±0,5 |

±0,5 |

|

2 |

±1,0 |

±1,0 |

Пределы допускаемой погрешности весов для взвешивания в движении, указанные в таблицах 3-6, в эксплуатации удваиваются.

Значения пределов допускаемой погрешности весов для взвешивания в движении для конкретного значения массы округляют до ближайшего большего значения, кратного дискретности весов.

3 Диапазон рабочих температур весов, °С:

от минус 30 до плюс 40

от минус 10 до плюс 40

- для ГПУ c датчиками SB2............................................................

- для ГПУ c датчиками RC3...........................................................

- терминала Scalex 1700 и блока Scalex 2200 ................................ от минус 10 до плюс 40

4 Параметры электрического питания от сети переменного тока:

- напряжение, В...........................................................................................................220 ^23

- частота, Гц ..................................................................................................................50 ± 1

5 Потребляемая мощность, В-A, не более ......................................................................300

6 Количество весовых платформ ........................................................................... от 1 до 4

7 Габаритные размеры весовой платформы, мм

- длина ...................................................................................................... от 3 000 до 30 000

- ширина .................................................................................................... от 1 000 до 6 000

- высота ......................................................................................................... от 3 00 до 1200

8 Масса одной весовой платформы, т, не более ................................................................15

9 Средний срок службы, лет .............................................................................................35

Знак утверждения типа

наносится фотохимическим способом на маркировочную табличку, закреплённую на ГПУ, и типографским способом на титульный лист руководства по эксплуатации.

Комплектность

1 Весы (модификация по заказу) - 1 шт.

2 Руководство по эксплуатации - 1 экз.

Поверка

весов в режиме статического взвешивания производится по ГОСТ Р 53228-2008 «Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания». (Приложение Н. Методика поверки), при взвешивании в движении - по ГОСТ Р 8.598-2003 «Весы для взвешивания железнодорожных транспортных средств в движении. Методика поверки».

Основные средства поверки:

- гири эталонные 4-го разряда в соответствии с ГОСТ 8.021-2005;

- состав из груженых, частично груженных и порожних вагонов, сформированный в соответствии с требованиями ГОСТ Р 8.598-2003.

Сведения о методах измерений

изложены в документе «Весы вагонные TRAPPER. Руководство по эксплуатации».

Нормативные документы

1 ГОСТ 8.021-2005 «ГСИ. Государственная поверочная схема для средств измерения массы».

2 ГОСТ 30414-96 «Весы для взвешивания транспортных средств в движении. Общие технические требования».

3 ГОСТ Р 53228-2008 «Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания».(Приложение Н. Методика поверки).

4 ГОСТ Р 8.598-2003 «Весы для взвешивания железнодорожных транспортных средств в движении. Методика поверки».

5 Техническая документация на весы TRAPPER фирмы «Tamtron Systems Oy », Финляндия.

Рекомендации к применению

осуществление торговли и товарообменных операций.

Другие Весы