Система измерительная автоматизированной системы управления технологическим процессом электролиза "Алюминий-3" ОАО "РУСАЛ Новокузнецк"

| Номер в ГРСИ РФ: | 52277-12 |

|---|---|

| Производитель / заявитель: | ОАО "РУСАЛ Новокузнецкий Алюминиевый Завод" (РУСАЛ Новокузнецк), г.Новокузнецк |

Система измерительная автоматизированной системы управления технологическим процессом электролиза ┌Алюминий-3√ ОАО ┌РУСАЛ Новокузнецк√ (далее ИС) предназначена для измерений напряжения постоянного тока электролизера, постоянного тока серии электролизёров; автоматического непрерывного контроля параметров технологического процесса электролиза алюминия, их визуализации, регистрации и хранения; диагностики состояния технологического оборудования ИС.

Информация по Госреестру

| Основные данные | |||||||

|---|---|---|---|---|---|---|---|

| Номер по Госреестру | 52277-12 | ||||||

| Наименование | Система измерительная автоматизированной системы управления технологическим процессом электролиза "Алюминий-3" ОАО "РУСАЛ Новокузнецк" | ||||||

| Характер производства | Единичное | ||||||

| Идентификатор записи ФИФ ОЕИ | ef160d3d-4ee2-3bec-b34a-c31783551eb4 | ||||||

| Испытания |

|

||||||

| Год регистрации | 2012 | ||||||

| Общие данные | |

|---|---|

| Год регистрации | 2012 |

| Страна-производитель | Россия |

| Информация о сертификате | |

| Срок действия сертификата | .. |

| Номер сертификата | 49355 |

| Тип сертификата (C - серия/E - партия) | E |

| Дата протокола | Приказ 1197 п. 20 от 27.12.2012 |

Производитель / Заявитель

ОАО "РУСАЛ Новокузнецкий Алюминиевый Завод" (РУСАЛ Новокузнецк), РОССИЯ, г.Новокузнецк

Россия

Поверка

| Методика поверки / информация о поверке | МП 178-12 |

| Межповерочный интервал / Периодичность поверки |

1 год

|

| Зарегистрировано поверок | |

| Найдено поверителей | |

| Успешных поверок (СИ пригодно) | 6 (100%) |

| Неуспешных поверок (СИ непригодно) | 0 (0 %) |

| Актуальность информации | 21.12.2025 |

Поверители

Скачать

|

52277-12: Описание типа

2012-52277-12.pdf

|

Скачать | 107.6 КБ | |

| Свидетельство об утверждении типа СИ | Открыть | ... |

Описание типа

Назначение

Система измерительная автоматизированной системы управления технологическим процессом электролиза «Алюминий-3» ОАО «РУСАЛ Новокузнецк» (далее ИС) предназначена для измерений напряжения постоянного тока электролизера, постоянного тока серии электролизёров; автоматического непрерывного контроля параметров технологического процесса электролиза алюминия, их визуализации, регистрации и хранения; диагностики состояния технологического оборудования ИС.

Описание

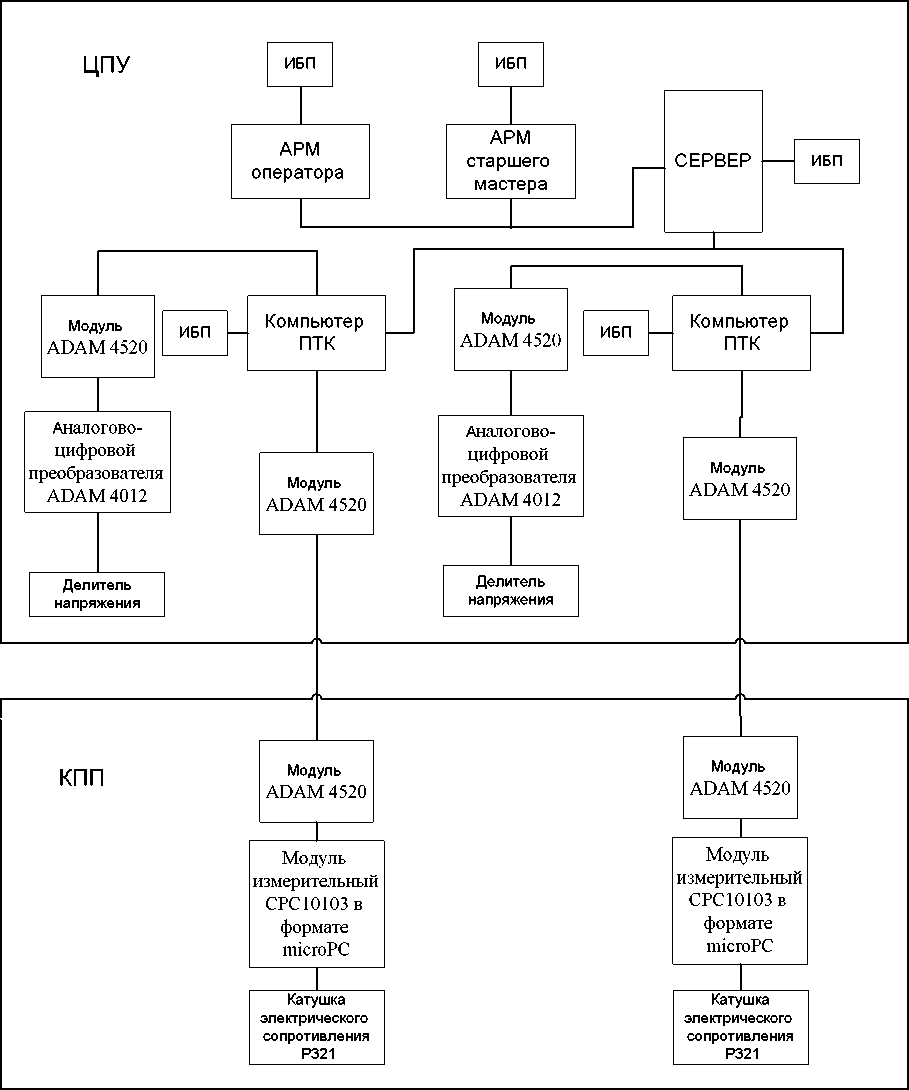

ИС является средством измерений единичного производства. Конструктивно ИС представляет собой трёхуровневую систему, построенную по иерархическому принципу. В состав ИС входят 4 измерительных канала. Измерительные каналы (ИК) ИС состоят из следующих компонентов (по ГОСТ Р 8.596-2002):

1) измерительные компоненты - делители напряжения, предназначенные для преобразования аналоговых сигналов напряжения постоянного тока электролизеров, и катушки электрического сопротивления Р321, предназначенные для преобразования силы постоянного тока серии в аналоговый сигнал напряжения постоянного тока (нижний уровень ИС);

2) комплексные компоненты - модули измерительные СРС10103 в формате microPC, предназначенные для измерений аналогового сигнала напряжения постоянного тока серии; комплекс измерительный программно-технический на базе устройств серии ADAM-4000 (ПТК) с измерительными модулями ADAM 4012 (измерение аналогового сигнала напряжения постоянного тока) и компьютером ПТК с установленным программным обеспечением, предназначенным для сбора, первичной обработки, отображения и передачи результатов измерений на верхний уровень ИС, а также управления исполнительными механизмами электролизеров и сигнализации (средний уровень ИС);

3) вычислительные компоненты - сервер, автоматизированные рабочие места (АРМ) операторов центрального пульта управления и АРМ старших мастеров, предназначенные для представления информации обслуживающему и технологическому персоналу (верхний уровень ИС);

4) связующие компоненты - преобразователи сигналов интерфейса RS-232 в сигналы RS-422 и RS-485 ADAM-4520;

5) вспомогательные компоненты - технические устройства, обеспечивающие нормальное функционирование ИС и не участвующие непосредственно в измерительных преобразованиях (источники бесперебойного питания, аккумуляторы, модули дискретного ввода-вывода).

Измерительные каналы ИС имеют простую структуру, которая позволяет реализовать прямой метод измерений путем последовательных измерительных преобразований. ИС имеет в своем составе две группы измерительных каналов ИС, объединенных по виду и диапазону измерений физической величины: «рабочее напряжение электролизёра», «ток серии». Структурная схема ИС приведена на рисунке 1.

ЦПУ- центральный пульт управления, КПП - кремниево-преобразовательная подстанция, ИБП - источник бесперебойного питания, ПТК - програмно-технический комплекс

Рисунок 1 - Структурная схема ИС

ИС обеспечивает выполнение следующих основных функций:

1) измерение и отображение значений физических величин, характеризующих технологический процесс;

2) регистрация и сигнализация анодных эффектов;

3) формирование и вывод предупредительной и аварийной световой и звуковой сигнализации;

4) конфигурирование и настройка параметров ИС (изменение уставок технологических параметров, установление запретов на управление электролизером, «снятие» коррекции, настройка выдачи звуковых сообщений и др.);

5) диагностика состояния технических и программных средств ИС;

6) защита оборудования, программного обеспечения и данных от несанкционированного доступа на физическом и программном уровне.

Принцип работы ИК «рабочее напряжения электролизёра» основан на измерении напряжения постоянного тока, подаваемого на вход аналогово-цифрового преобразователя ADAM 4012 ПТК через входной делитель напряжения, преобразования измеренного значения в цифровой код, дальнейшей передачи цифрового кода модулем ADAM-4520 в компьютер ПТК и на сервер.

Принцип работы ИК «ток серии» основан на измерении падения напряжения постоянного тока на катушке электрического сопротивления Р321. Сила постоянного тока, протекающего через катушку электрического сопротивления Р321, пропорциональна постоянному тока, протекающему в серии электролизёров. Падение напряжения постоянного тока преобразуется модулем измерительным СРС10103 в формате microPC в цифровой код, затем передаётся модулем ADAM-4520 в ПТК и на сервер.

Сервер осуществляет приём и хранение данных с результатами измерений и журналом сообщений, в который записывается событие о появлении анодного эффекта.

Отображение результатов измерений осуществляется на автоматизированных рабочих местах.

Программное обеспечение

Структура и функции программного обеспечения (ПО) ИС:

- ПО АРМ «Верхний уровень системы «Алюминий 2», разработанное в системе программирования Delphi, функционирует в операционной системе Windows NT с ActiveX компонентами (MDAC) для доступа к базе данных и осуществляет отображение измеренных значений параметров технологического процесса, архивных данных, журнала сообщений, сигналов сигнализации;

- ПО сервера фукнкционирует в операционной системе Windows 2000 и осуществляет прием данных из ПТК, хранение архивных данных и сообщений в системе управления базой данных (СУБД) MS SQL Server 2000;

- встроенное ПО ПТК (метрологически значимая часть ПО ИС), разработанное в Borland Pascal 7.0, функционирует в операционной системе ROM DOS и осуществляет автоматизированный сбор, обработку и передачу измерительной информации на сервер, диагностику оборудования, обеспечение работы предупредительной и аварийной сигнализации.

Идентификация метрологически значимой части ПО ИС (ПО ПТК) осуществляется копированием из памяти ПТК файла G5-235.exe, а затем выполнением расчёта хеш-кода этого файла по алгоритму MD5. Идентификационные данные приведены в таблице 1.

Метрологические характеристики ИС нормированы с учетом ПО ПТК.

Защита ПО ПТК соответствует уровню «А» по классификации МИ 3286-2010. Для защиты программного обеспечения АРМ и сервера от непреднамеренных и преднамеренных изменений реализован алгоритм авторизации пользователей. Защита ПО АРМ и сервера соответствует уровню «С» по классификации МИ 3286-2010.

Таблица 1

|

Наименование программного обеспечения |

Идентификационное наименование программного обеспечения |

Номер версии (идентификационный номер) программного обеспечения |

Цифровой идентификатор программного обеспечения (контрольная сумма исполняемого кода) |

Алгоритм вычисления цифрового идентификатора программного обеспечения |

|

ПО ПТК |

G5-235.exe |

_ |

7AE8294FE94E5388 8C576B570F7C83F4 |

MD5 |

Технические характеристики

1) Метрологические характеристики измерительных каналов ИС приведены в таблице 2.

Таблица 2

|

Номер ИК ИС |

Наименование ИК ИС |

Диапазон измерений физической величины, ед. измерени й |

Компоненты, входящие в состав ИК ИС |

Границы допускаемой приведённой погрешности измерений ИК ИС в рабочих условиях | |

|

Наименование СИ |

Номер в Гос. реестре СИ | ||||

|

1 |

Рабочее напряжение электролизера |

от 0 до 10 В |

Делитель напряжения |

- |

Y= ± 1 % |

|

ПТК: модули ADAM 4012, ADAM 4520 |

22667-02 | ||||

|

2 |

Рабочее напряжение электролизера |

от 0 до 10 В |

Делитель напряжения |

- |

Y= ± 1 % |

|

ПТК: модули ADAM 4012, ADAM 4520 |

22667-02 | ||||

|

3 |

Ток серии |

от 0 до 5 А |

Катушка электрического сопротивления Р321 |

1162-58 |

Y= ± 3 % |

|

Модуль измерительный СРС10103 в формате microPC |

27574-04 | ||||

|

ПТК: модули ADAM 4520 (2 шт.) |

22667-02 | ||||

|

4 |

Ток серии |

от 0 до 5 А |

Катушка электрического сопротивления Р321 |

1162-58 |

Y= ± 3 % |

|

Модуль измерительный СРС 10103 в формате microPC |

27574-04 | ||||

|

ПТК: модули ADAM 4520 (2 шт.) |

22667-02 | ||||

Примечание - В таблице принято следующее обозначение: у — приведённая погрешность, %

2) Параметры электрического питания:

от 12 до 42;

от 198 до 242;

от 49,6 до 50,4.

от 10 до 30;

от 40 до 80;

от 90 до 110;

от 15 до 25;

от 40 до 80;

от 90 до 110.

8.

- напряжение питания постоянного тока, В

- напряжение питания переменного тока, В

- частота, Гц

3) Условия эксплуатации:

а) измерительных и связующих компонентов ИС:

- температура окружающего воздуха, °С

- относительная влажность окружающего воздуха при 25 °С, %

- атмосферное давление, кПа

б) комплексных и вычислительных компонентов ИС:

- температура окружающего воздуха, °С

- относительная влажность окружающего воздуха при 25 °С, %

- атмосферное давление, кПа

4) Средний срок службы ИС, лет, не менее

Знак утверждения типа

наносится в виде наклейки на титульный лист документа «Система измерительная автоматизированной системы управления технологическим процессом электролиза «Алюминий-3» ОАО «РУСАЛ Новокузнецк». Паспорт».

Комплектность

В комплект ИС входят технические средства, специализированные программные средства, а также документация, представленные в таблицах 2 - 4, соответственно.

Измерительные и комплексные компоненты ИС представлены в таблице 2, вычислительные и вспомогательные компоненты представлены в таблице 3, программное обеспечение (включая программное обеспечение ПТК) - в таблице 3, техническая документация - в таблице 4.

Таблица 3

|

№ |

Наименование |

ПО |

Количество, шт. |

|

1 |

Автоматизированные рабочие места оператора и старшего мастера Минимальные требования: процессор Pentium II - 350, ОЗУ - 64 MB, ЖК видеомонитор (15''), видеоадаптер, сетевая карта Ethernet |

Системное и прикладное ПО: «Верхний уровень системы «Алюминий 2», Delphi Операционная система: Windows NT 4.0 ActiveX компоненты (MDAC) для доступа к базе данных |

4 |

|

2 |

Компьютеры комплекса измерительного программно-технического на базе устройств серии ADAM-4000 - ЭВМ промышленного исполнения фирмы "ADVENTECH" (AT-486) |

Системное и прикладное программное обеспечение ПО ПТК Операционная система: ROM DOS Среда программирования: Borland Pascal 7.0 |

1 |

|

3 |

Источник бесперебойного питания SMART UPS 500 |

_ |

4 |

Таблица 4

|

№ |

Наименование |

Количество, шт. |

|

1 |

Инструкция для оператора пульта управления ЦАСУ по работе с автоматизированной системой управления технологическим процессом электролиза Алюминия в ЭЛЦ-2 |

1 |

|

2 |

Система измерительная автоматизированной системы управления технологическим процессом электролиза Алюминий-3 ОАО «РУСАЛ Новокузнецк». Паспорт |

1 |

|

3 |

МП 178-12 ГСИ. Система измерительная автоматизированной системы управления технологическим процессом электролиза «Алюминий-3» ОАО «РУСАЛ Новокузнецк». Методика поверки |

1 |

Поверка

осуществляется по документу МП 178-12 «ГСИ. Система измерительная автоматизированной системы управления технологическим процессом электролиза «Алюминий-3» ОАО «РУСАЛ Новокузнецк». Методика поверки», утвержденному руководителем ГЦИ СИ ФБУ «Томский ЦСМ» 31 октября 2012 г.

Основные средства поверки:

- калибратор электрических сигналов СА 150;

- калибратор тока программируемый П321.

Основные метрологические характеристики калибраторов приведены в таблице 5.

Таблица 5

|

Наименование и тип средства поверки |

Основные метрологические характеристики | |

|

диапазон измерений, номинальное значение |

погрешность, класс точности, цена деления | |

|

Калибратор электрических сигналов СА 150 |

Воспроизведение напряжения постоянного тока в диапазоне от 0 до 30 В |

А = ± (0,0002^ Uпоказ. + 10) мкВ |

|

Калибратор тока программируемый П321 |

Воспроизведение сигналов силы постоянного тока в диапазоне от 0,01 мкА до 10 А |

А = ± (0,1 • Iпоказ. + 0,5) мА |

Примечание - В таблице приняты следующие обозначения: КТ - класс точности;

А - абсолютная погрешность; 5 - относительная погрешность; Iпоказ, Uпоказ. - показания силы и напряжения постоянного тока соответственно

Сведения о методах измерений

Описание метода измерений содержится в инструкции для оператора пульта управления ЦАСУ по работе с автоматизированной системой управления технологическим процессом электролиза Алюминия в ЭЛЦ-2.

Нормативные документы

1 ГОСТ Р 8.596-2002 ГСИ. Метрологическое обеспечение измерительных систем. Основные положения.

2 ГОСТ Р 51841-2001 Программируемые контроллеры. Общие технические требования и методы испытаний.

3 ГОСТ 22261-94 Средства измерений электрических и магнитных величин. Общие технические условия.

4 ТИ 451.01.02-2010 Производство алюминия-сырца на электролизёрах с самообжигаю-щими анодами с верхним токоподводом.

5 Техническое задание на разработку автоматизированной системы управления технологическим процессом на 6 и 7 сериях электролиза на Новокузнецком Алюминиевом заводе.

6 Регламент по автоматизированному регулированию электролизеров ЭЛЦ-2 с помощью АСУ ТП «Алюминий».

Рекомендации к применению

Осуществление производственного контроля за соблюдением установленных законодательством Российской Федерации требований промышленной безопасности к эксплуатации опасного производственного объекта.

Смотрите также