Система ультразвукового контроля железнодорожных колес RWI-F1/H16/R1/T1/W2

| Номер в ГРСИ РФ: | 57141-14 |

|---|---|

| Производитель / заявитель: | Фирма "NDT System & Services GmbH & Co. KG", Германия |

| 57141-14: Описание типа СИ | Скачать | 123.4 КБ |

Система ультразвукового контроля железнодорожных колес RWI-F1/H16/R1/T1/W2 (далее - система) предназначена для измерения координат дефектов и амплитуды сигналов от них при проведении неразрушающего контроля железнодорожных колес в составе линии выходного контроля колес в колесопрокатном цехе ОАО «Выксунский металлургический завод».

Информация по Госреестру

| Основные данные | |

|---|---|

| Номер по Госреестру | 57141-14 |

| Наименование | Система ультразвукового контроля железнодорожных колес |

| Модель | RWI-F1/H16/R1/T1/W2 |

| Год регистрации | 2014 |

| Страна-производитель | Германия |

| Информация о сертификате | |

| Срок действия сертификата | .. |

| Тип сертификата (C - серия/E - партия) | E |

| Дата протокола | Приказ 476 п. 08 от 16.04.2014 |

Производитель / Заявитель

Фирма "NDT System & Services GmbH & Co. KG", Германия

Германия

Поверка

| Методика поверки / информация о поверке | МП 122.Д4-13 |

| Межповерочный интервал / Периодичность поверки | 1 год |

| Зарегистрировано поверок | 3 |

| Найдено поверителей | 1 |

| Успешных поверок (СИ пригодно) | 3 (100%) |

| Неуспешных поверок (СИ непригодно) | 0 (0%) |

| Актуальность информации | 20.04.2025 |

Поверители

Скачать

| 57141-14: Описание типа СИ | Скачать | 123.4 КБ |

Описание типа

Назначение

Система ультразвукового контроля железнодорожных колес RWI-F1/H16/R1/T1/W2 (далее - система) предназначена для измерения координат дефектов и амплитуды сигналов от них при проведении неразрушающего контроля железнодорожных колес в составе линии выходного контроля колес в колесопрокатном цехе ОАО «Выксунский металлургический завод».

Описание

Принцип действия системы основан на возбуждении ультразвуковых колебаний (УЗК) в материале контролируемого объекта и приеме УЗК, отраженных от дефектов и границ материалов.

Ультразвуковая волна, генерируемая преобразователями системы, проникает в объект контроля, распространяется в нем, отражается от несплошностей или донной поверхности объекта контроля, принимается преобразователями системы и преобразовывается в электрический сигнал. Принятый сигнал регистрируется и обрабатывается аппаратурой электрического шкафа. На дисплее рабочей станции отображаются принятые сигналы на развертках типа А, В и С, параметры сигналов, координаты дефектов.

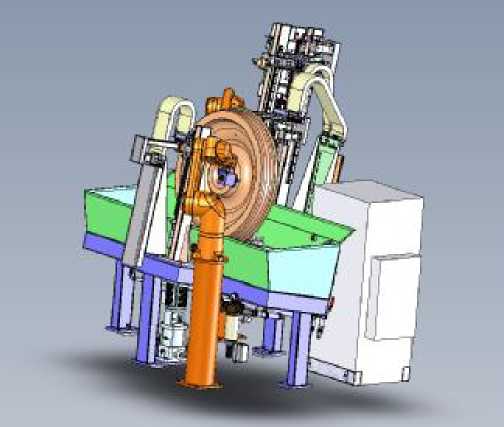

Конструктивно система состоит из четырех основных частей: электрический шкаф, операторский пульт, с помощью которого осуществляется установка в систему контролируемого колеса, подача воды, рабочая станция, инспекционная ванна, в которой установлены ультразвуковые преобразователи. Фотографии общего вида основных частей системы представлены на рисунке 1.

От несанкционированной настройки и вмешательства электрический шкаф и операторский пульт защищены с помощью механического замка.

В системе применяются иммерсионный и щелевой методы контроля. Измерение координат залегания дефектов осуществляется при проведении контроля обода, гребня, ступицы и диска железнодорожных колес.

Контроль обода колеса осуществляется двумя преобразователями с фазированной решеткой (ФР), работающими на принципе иммерсионного метода ультразвукового контроля. Один преобразователь применяется для радиального излучения УЗК на поверхность катания обода колеса, второй - для осевого излучения УЗК на внутреннюю боковую поверхность обода. Излучение УЗК осуществляется в прямом направлении.

Контроль гребня колеса проводится иммерсионным методом одноэлементным совмещенным наклонным преобразователем.

Ступица колеса контролируется щелевым методом с внутренней и внешней поверхности двумя блоками, содержащими по восемь раздельно-совмещенных прямых преобразователей.

Диск колеса контролируется щелевым методом с внутренней и внешней поверхности двумя манипуляторами, на которых размещены по одному раздельно-совмещенному прямому преобразователю.

1

2

3

Рисунок 1 - Общий вид системы. На рисунке 1 цифрами обозначены: 1 - электрический шкаф; 2 - операторский пульт и рабочая станция; 3 - инспекционная ванна

Программное обеспечение

Для управления системой, обработки результатов измерений, создания и сохранения файлов с данными контроля, протоколов контроля, файлов настроек, формирования отчетов используется программное обеспечения (ПО) «AURWI-THI», которое устанавливается на рабочую станцию системы.

Идентификационные признаки ПО системы соответствуют данным, приведенным в таблице 1.

Таблица 1

|

Идентификационное наименование ПО |

Номер версии (идентификационный номер) ПО |

Цифровой идентификатор ПО (контрольная сумма исполняемого кода) |

Алгоритм вычисления цифрового идентификатора ПО |

|

AURWI-THI |

v02 и выше |

- |

- |

Защита программного обеспечения системы от непреднамеренных и преднамеренных изменений соответствует уровню С согласно МИ 3286-2010.

Технические характеристики

Таблица 2

|

Наименование характеристики |

Значение |

|

Параметры генератора импульсов возбуждения (на нагрузке 50 ± 1 Ом): - амплитуда, В - длительность (по уровню 0,5 амплитуды), нс |

От -50 до -150 От 12,5 до 800 |

|

Допускаемое отклонение амплитуды и длительности генератора импульсов возбуждения, % |

± 10 |

|

Диапазон рабочих частот, МГц |

От 0,5 до 18,0 |

|

Диапазон установки усиления, дБ |

От 0 до 100 с шагом 0,1 |

|

Пределы допускаемой абсолютной погрешности измерения амплитуды сигналов от дефектов, % от высоты экрана |

± 2 |

|

Диаметр, контролируемых колес, мм |

От 700 до 1264 |

|

Преобразователи с ФР для контроля обода колеса | |

|

Количество элементов в ФР |

128 |

|

Чувствительность отдельных элементов, дБ |

± 3 |

|

Эффективная частота эхо-импульса, МГц |

5,0 ± 10 % |

|

Диапазон измерения глубины залегания дефектов, мм - со стороны внутренней боковой поверхности обода колеса; - со стороны поверхности катания обода колеса |

От 5 до 150 От 10 до 150 |

|

Пределы допускаемой абсолютной погрешности измерения глубины залегания дефектов, мм |

± (1,0 + 0,01 • Н), где Н - измеряемая глубина, мм |

|

Одноэлементный совмещенный преобразователь для контроля гребня колеса | |

|

Эффективная частота эхо-импульса, МГц |

5,0 ± 10 % |

|

Диапазон измерения глубины залегания дефектов, мм |

От 5 до 50 |

|

Пределы допускаемой абсолютной погрешности измерения глубины залегания дефектов, мм |

± (1,0 + 0,01 • Н), где Н - измеряемая глубина, мм |

|

Раздельно-совмещенные преобразователи для контроля ступицы колеса | |

|

Эффективная частота эхо-импульса, МГц |

5,0 ± 10 % |

|

Диапазон измерения глубины залегания дефектов, мм |

От 5 до 200 |

|

Пределы допускаемой абсолютной погрешности измерения глубины залегания дефектов, мм |

± (1,0 + 0,01 • Н), где Н - измеряемая глубина, мм |

|

Раздельно-совмещенные преобразователи для контроля диска колеса | |

|

Эффективная частота эхо-импульса, МГц |

5,0 ± 10 % |

|

Диапазон измерения глубины залегания дефектов, мм |

От 5 до 50 |

|

Пределы допускаемой абсолютной погрешности измерения глубины залегания дефектов, мм |

± (1,0 + 0,01 • Н), где Н - измеряемая глубина, мм |

|

Питание УЗ системы осуществляется от сети переменного тока c напряжением, В: - электрический шкаф; - рабочая станция Частота сети переменного тока, Гц |

380 ± 10% 220 ± 10% 50 ± 1 |

|

Габаритные размеры (длина х ширина х высота), мм, не более - электрический шкаф; - операторский пульт; - инспекционная ванна; |

600 х 500 х 1300 180 х 650 х 650 2000 х 650 х 300 |

|

Масса УЗ системы, кг, не более |

3700 |

|

Условия эксплуатации: Температура окружающей среды, оС Относительная влажность воздуха при температуре плюс 25 оС, % |

От плюс 10 до плюс 35 От 46 до 72 |

Знак утверждения типа

Знак утверждения типа наносится на титульный лист руководства по эксплуатации типографским методом и на заводской табличке системы, расположенной на электрическом шкафу, методом наклеивания этикетки.

Комплектность

Таблица 3

|

№ п.п |

Наименование и условное обозначение |

Количество |

|

1 |

Электрический шкаф |

1 шт. |

|

2 |

Операторский пульт |

1 шт. |

|

3 |

Инспекционная ванна |

1 шт. |

|

4 |

Рабочая станция с установленным ПО |

1 компл. |

|

5 |

Ультразвуковые преобразователи |

1 компл. |

|

6 |

Настроечный образец |

2 шт. |

|

7 |

Руководство по эксплуатации |

1 экз. |

|

8 |

Методика поверки |

1 экз. |

Поверка

осуществляется согласно методике поверки МП 122.Д4-13 «ГСИ. Система ультразвукового контроля железнодорожных колес RWI-F1/H16/R1/T1/W2. Методика поверки», утвержденной ГЦИ СИ ФГУП «ВНИИОФИ» в декабре 2013 года.

Основные средства поверки:

Образец №2 из комплекта КОУ-2. Высота 59 мм, боковые цилиндрические отверстия диаметром 2 и 6 мм.

Сведения о методах измерений

Сведения о методиках (методах) измерений приведены в руководстве по эксплуатации «Система ультразвукового контроля железнодорожных колес RWI-F1/H16/R1/T1/W2. Руководство по эксплуатации».

Нормативные документы

Техническая документация фирмы NDT System & Services, Германия.

Рекомендации к применению

Система ультразвукового контроля железнодорожных колес RWI-F1/H16/R1/T1/W2 применяется вне сферы государственного регулирования обеспечения единства измерений.