Система измерительная автоматизированной системы управления технологическим процессом контроля и управления нагнетателями коксового газа № 2, № 3, № 4 Коксохимического производства АО "ЕВРАЗ ЗСМК"

| Номер в ГРСИ РФ: | 72699-18 |

|---|---|

| Производитель / заявитель: | АО "Сибирский Тяжпромэлектропроект", г.Новокузнецк |

Система измерительная автоматизированной системы управления технологическим процессом контроля и управления нагнетателями коксового газа № 2, № 3, № 4 Коксохимического производства АО «ЕВРАЗ ЗСМК» (ИС) предназначена для измерений температуры (газа, воды, масла, подшипников, вкладыша подшипника, колодки, шестерни редуктора, корпуса), давления газа, разрежения газа и процентной концентрации кислорода; для автоматического непрерывного контроля технологических параметров, их визуализации, регистрации и хранения, диагностики состояния оборудования ИС, формирования сигналов предупредительной и аварийной сигнализации.

Информация по Госреестру

| Основные данные | |||||||

|---|---|---|---|---|---|---|---|

| Номер по Госреестру | 72699-18 | ||||||

| Наименование | Система измерительная автоматизированной системы управления технологическим процессом контроля и управления нагнетателями коксового газа № 2, № 3, № 4 Коксохимического производства АО "ЕВРАЗ ЗСМК" | ||||||

| Характер производства | Единичное | ||||||

| Идентификатор записи ФИФ ОЕИ | 56289491-629e-ad95-bd37-2db1bc5f84d4 | ||||||

| Испытания |

|

||||||

Производитель / Заявитель

АО "Сибирский Тяжпромэлектропроект", г. Новокузнецк

РОССИЯ

Поверка

| Межповерочный интервал / Периодичность поверки |

1 год

|

| Зарегистрировано поверок | |

| Найдено поверителей | |

| Успешных поверок (СИ пригодно) | 8 (100%) |

| Неуспешных поверок (СИ непригодно) | 0 (0 %) |

| Актуальность информации | 08.02.2026 |

Поверители

Скачать

|

72699-18: Описание типа

2023-72699-18.pdf

|

Скачать | 125.6 КБ | |

|

72699-18: Методика поверки

2022-mp72699-18.pdf

|

Скачать | 437.2 КБ |

Описание типа

Назначение

Система измерительная автоматизированной системы управления технологическим процессом контроля и управления нагнетателями коксового газа № 2, № 3, № 4 Коксохимического производства АО «ЕВРАЗ ЗСМК» (ИС) предназначена для измерений температуры (газа, воды, масла, подшипников, вкладыша подшипника, колодки, шестерни редуктора, корпуса), давления газа, разрежения газа и процентной концентрации кислорода; для автоматического непрерывного контроля технологических параметров, их визуализации, регистрации и хранения, диагностики состояния оборудования ИС, формирования сигналов предупредительной и аварийной сигнализации.

Описание

ИС является средством измерений единичного производства. Принцип действия ИС состоит в том, что первичные измерительные преобразователи непрерывно выполняют измерение физических величин и их преобразование в унифицированные электрические сигналы, поступающие на модули аналогового ввода программируемых контроллеров. Контроллеры циклически опрашивают поступившие сигналы и выполняют их аналогоцифровое преобразование, осуществляют преобразование цифровых кодов в значения технологических параметров. С контроллера, по цифровому каналу, информация поступает на сервера станций визуализации, предназначенных для отображения параметров технологических процессов в физических величинах и ведения архива данных. В ИС предусмотрено дублирование серверов, что обеспечивает возможность предоставления информации и долговременное хранение при отказе одного из них.

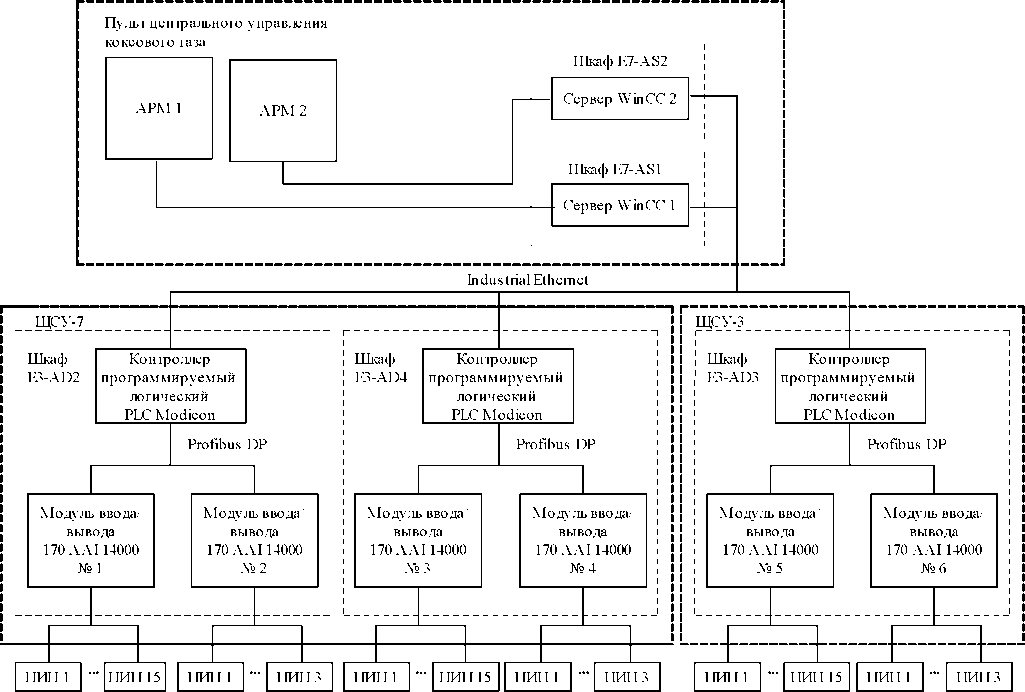

Конструктивно ИС представляет собой трехуровневую систему, построенную по иерархическому принципу.

Измерительные каналы (ИК) ИС состоят из следующих компонентов (по ГОСТ Р 8.5962002):

1) измерительные компоненты - первичные измерительные преобразователи, имеющие нормированные метрологические характеристики (нижний уровень ИС);

2) комплексные компоненты - контроллеры программируемые логические (PLC) PLC Modicon (средний уровень ИС);

3) вычислительные компоненты - автоматизированные рабочие места (АРМ), предназначенные для отображения параметров технологических процессов, состояния оборудования ИС, выдачи аварийной сигнализации, ввода технологических параметров (верхний ИС);

4) связующие компоненты - технические устройства и средства связи, используемые для приема и передачи сигналов, несущих информацию об измеряемой величине от одного компонента ИС к другому;

5) вспомогательные компоненты - приборы световой и звуковой сигнализации, используемые для отображения состояния отдельных рабочих процессов и работы оборудования, а также для сигнализации неисправностей.

Измерительные каналы ИС имеют простую структуру, которая позволяет реализовать прямой метод измерений путем последовательных измерительных преобразований. ИС имеет в своем составе 54 измерительных канала. Структурная схема ИС приведена на рисунке 1.

Все компоненты ИС размещаются в специализированных запираемых шкафах, размещенных в специальных помещениях, имеющие ограничение доступа.

ПИП- первичный измерительный преобразователь

Рисунок 1 - Структурная схема ИС

Пломбирование ИС не предусмотрено.

Программное обеспечение

ИС работает под управлением программного обеспечения (ПО) состоящего из следующих компонентов:

- разработанных на основе GENESIS32 v9 программных проектов автоматизации «CPU_NKG2_Params», «CPU_NKG3_Params», «CPU_NKG4_Params». ПО SCADA (метрологически значимая часть ПО ИС) выполняет функцию отображения результатов измерений технологических параметров, сообщений, мнемосхем, основных параметров технологического процесса, сигналов сигнализации, а также передачи управляющих воздействий от оператора;

- разработанных на основе Concept 2.6 программных проектов автоматизации «NKG2_AD2», «NKG3_AD3», «NKG4_AD4». ПО контроллеров Modicon (метрологически значимая часть ПО ИС) осуществляет автоматизированный сбор, передачу, обработку измерительной информации, обеспечивает работу блокировок, предупредительной и аварийной сигнализации.

Защита от несанкционированного изменения параметров настроек измерительных каналов, алгоритмов измерений, преобразования и вычисления параметров метрологически значимой части ПО обеспечивается системой паролирования доступа к интерфейсу ПО. Идентификационные данные ПО ИС приведены в таблице 1.

Таблица 1 - Идентификационные данные программного обеспечения

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

Проекты контроллеров PLC: «NKG2_AD2», «NKG3_AD3», «NKG4_AD4» Проект Genesis32 подсистемы визуализации: «CPU_NKG2_Params», «CPU_NKG3_Params», «CPU_NKG4_Params» |

|

Номер версии (идентификационный номер ПО) |

_ |

|

Цифровой идентификатор ПО |

Для файлов конфигурации проекта «NKG2_AD2»: \CPU\PLC_NKG\NKG2\NKG2_AD2.P3 40cb07648ff7662fd1978560c0974dc1 \CPU\PLC_NKG\NKG2\NKG2_AD2.PRJ 11d000e3a3fa64fb410b2afc3276b34c Для файлов конфигурации проекта «NKG3_AD3»: \CPU\PLC_NKG\NKG3\NKG3_AD3.P3 f2efbf31b85ea50aa6451e8cf58f9bbc \CPU\PLC_NKG\NKG3\NKG3_AD3.PRJ 11d000e3a3fa64fb410b2afc3276b34c Для файлов конфигурации проекта «NKG4_AD4»: \CPU\PLC_NKG\NKG4\NKG4_AD4.P3 baee612212a00265151ee640936f34e4 \CPU\PLC_NKG\NKG4\NKG4_AD4.PRJ 11d000e3a3fa64fb410b2afc3276b34c Для файлов конфигурации проекта «CPU_NKG2_Params»: \CPU\GenCPU\CPU_PGH_Params2.gdf f2d6697b0fe4571ba8a97e0ed525c551 Для файлов конфигурации проекта «CPU_NKG3_Params»: \CPU\GenCPU\CPU_PGH_Params3.gdf 8bb2550c5806870cfeabb4bdc6526bd9 Для файлов конфигурации проекта «CPU_NKG4_Params»: \CPU\GenCPU\CPU_PGH_Params4.gdf 680d40863b816a1485870d64c42e63eb |

|

Алгоритм вычисления цифрового идентификатора ПО |

MD5 |

Метрологические характеристики нормированы с учетом ПО контроллера. Уровень защиты ПО контроллера и ПО АРМ от непреднамеренных и преднамеренных изменений соответствует уровню "высокий" по классификации Р 50.2.077-2014.

Технические характеристики

Таблица 2 - Основные технические характеристики

|

Наименования характеристики |

Значение |

|

Параметры электрического питания: - напряжение переменного тока, В |

220±22 |

|

- частота переменного тока, Гц - напряжение постоянного тока, В |

50/60 24±2,4 |

|

Параметры сигналов с измерительных преобразователей: - электрический ток (по ГОСТ 26.011-80), мА |

от 4 до 20 |

|

Климатические условия эксплуатации |

определены документацией компонентов ИС |

|

Средний срок службы, лет, не менее |

8 |

ПО ИС поддерживает синхронизацию с сервером точного времени, обеспечивая привязку времени полученных данных к национальной шкале координированного времени Российской Федерации UTC (SU) с погрешностью в пределах ±1 с.

Таблица 3 - Метрологические характеристики

|

№ ИК |

Наименование ИК |

Диапазон измерений физической величины, ед. измерений |

СИ, входящие в состав ИК ИУС |

Границы допускаемой основной погрешности ИК |

Г раницы допускаемой погрешности ИК в рабочих условиях | |||

|

Наименование, тип СИ |

Г осреестр № |

Пределы допускаемой основной погрешности компонента ИК |

Пределы допускаемой дополнительной погрешности компонента ИК | |||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

PLC Modicon | ||||||||

|

1 |

Температура опорного подшипника НКГ № 2 |

от 0 до +150 °С |

Т ермопреобразователь с унифицированным выходным сигналом Метран-270, мод. ТСМУ Метран-274 (далее- ТСМУ Метран-274) |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

Модуль серии Momentum 170 AAI 14000 (далее-170 AAI 14000) |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

2 |

Температура вкладыша опорноупорного подшипника НКГ № 2 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

3 |

Температура подшипника электродвигателя со стороны нагнетателя НКГ № 2 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

4 |

Температура подшипника колеса редуктора со стороны НКГ № 2 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

5 |

Температура подшипника колеса редуктора со стороны электродвигателя нагнетателя НКГ № 2 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

6 |

Температура колодки опорноупорного подшипника НКГ № 2 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

7 |

Температура торцевого подшипника электродвигателя НКГ № 2 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

8 |

Температура шестерни редуктора со стороны нагнетателя НКГ № 2 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

9 |

Температура шестерни редуктора со стороны электродвигателя НКГ № 2 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

10 |

Температура масла после охлаждения НКГ № 2 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

11 |

Температура масла до охлаждения НКГ № 2 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

12 |

Температура коксового газа до нагнетателя НКГ № 2 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

13 |

Температура коксового газа после нагнетателя НКГ № 2 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

14 |

Температура корпуса НКГ № 2 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

15 |

Температура воды на охлаждение НКГ № 2 |

от 0 до +150 °С |

ТСМУ Метран-274 |

30984-06 |

Д=±0,6 % |

- |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

16 |

Содержание кислорода в коксовом газе НКГ № 2 |

от 0 до 30 % |

Г азоанализатор Аналитик 001, исп. ЛЕТА.413412.001-03 (далее- Аналитик 001) |

30984-06 |

Д=±0,6 % |

- |

Y=±2,4 % |

Y=±2,5 % |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

17 |

Разрежение коксового газа перед НКГ № 2 |

от -1000 до 0 мм вод. ст. |

Преобразователь давления измерительный EJA 110 (далее- EJA 110) |

32854-13 |

Y=±0,075 % |

Y=±0,07 % /10 °C |

Y=±0,4 % |

Y=±0,9 % |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

18 |

Давление коксового газа после НКГ № 2 |

от 0 до 4000 мм вод. ст. |

Датчики давления Метран-150, мод 150CD |

32854-13 |

Y=±0,075 % |

Y=±0,07 % /10 °C |

Y=±0,3 % |

Y=±0,7 % |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

PLC Modicon | ||||||||

|

19 |

Температура опорного подшипника НКГ № 3 |

от 0 до +150 °С |

Т ермопреобразователь с унифицированным выходным сигналом ТСМУ, мод. ТСМУ-3212 (далее-ТСМУ-3212) |

42454-15 |

Y=±0,5 % |

Y=±0,25 %/10 °C |

Д=±1,1 °C |

Д=±4,1 °C |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

20 |

Температура вкладыша опорноупорного подшипника НКГ № 3 |

от 0 до +100 °С |

ТСМУ-3212 |

42454-15 |

Y=±0,5 % |

Y=±0,25 %/10 °C |

Д=±0,8 °C |

Д=±2,7 °C |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

21 |

Температура подшипника электродвигателя со стороны нагнетателя НКГ № 3 |

от 0 до +100 °С |

ТСМУ-3212 |

42454-15 |

Y=±0,5 % |

Y=±0,25 %/10 °C |

Д=±0,8 °С |

Д=±2,7 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

22 |

Температура подшипника колеса редуктора со стороны НКГ № 3 |

от 0 до +100 °С |

ТСМУ-3212 |

42454-15 |

Y=±0,5 % |

Y=±0,25 %/10 °C |

Д=±0,8 °С |

Д=±2,7 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

23 |

Температура подшипника колеса редуктора со стороны электродвигателя нагнетателя НКГ № 3 |

от 0 до +100 °С |

ТСМУ-3212 |

42454-15 |

Y=±0,5 % |

Y=±0,25 %/10 °C |

Д=±0,8 °С |

Д=±2,7 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

24 |

Температура колодки опорноупорного подшипника НКГ № 3 |

от 0 до +100 °С |

ТСМУ-3212 |

42454-15 |

Y=±0,5 % |

Y=±0,25 %/10 °C |

Д=±0,8 °С |

Д=±2,7 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

25 |

Температура торцевого подшипника электродвигат еля НКГ № 3 |

от 0 до +100 °С |

ТСМУ-3212 |

42454-15 |

Y=±0,5 % |

Y=±0,25 %/10 °C |

Д=±0,8 °С |

Д=±2,7 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

26 |

Температура шестерни редуктора со стороны нагнетателя НКГ № 3 |

от 0 до +100 °С |

ТСМУ-3212 |

42454-15 |

Y=±0,5 % |

Y=±0,25 %/10 °C |

Д=±0,8 °С |

Д=±2,7 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

27 |

Температура шестерни редуктора со стороны электродвигателя НКГ № 3 |

от 0 до +100 °С |

ТСМУ-3212 |

42454-15 |

Y=±0,5 % |

Y=±0,25 %/10 °C |

Д=±0,8 °С |

Д=±2,7 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

28 |

Температура масла после охлаждения НКГ № 3 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

29 |

Температура масла до охлаждения НКГ № 3 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

30 |

Температура коксового газа до нагнетателя НКГ № 3 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

31 |

Температура коксового газа после нагнетателя НКГ № 3 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

32 |

Температура корпуса НКГ № 3 |

от 0 до +100 °С |

ТСМУ-3212 |

42454-15 |

Y=±0,5 % |

Y=±0,25 %/10 °C |

Д=±0,8 °С |

Д=±2,7 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

33 |

Температура воды на охлаждение НКГ № 3 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °C |

Д=±0,8 °C |

Д=±3,5 °C |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

34 |

Содержание кислорода в коксовом газе НКГ № 3 |

от 0 до 30 % |

Аналитик 001 |

30984-06 |

Д=±0,6 % |

- |

Y=±2,4 % |

Y=±2,5 % |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

35 |

Разрежение коксового газа перед НКГ № 3 |

от -1000 до 0 мм вод. ст. |

EJA 110 |

14495-09 |

Y=±0,25 % |

Y=±0,1 % /10 °C |

Y=±0,4 % |

Y=±0,9 % |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

36 |

Давление коксового газа после НКГ № 3 |

от 0 до 4000 мм вод. ст. |

Датчики давления Метран-100, мод. Метран- 100-Ех-ДД |

22235-01 |

Y=±0,25 % |

Y=±0,1 % /10 °C |

Y=±0,4 % |

Y=±0,9 % |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

PLC Modicon | ||||||||

|

37 |

Температура опорного подшипника НКГ № 4 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °C |

Д=±0,8 °C |

Д=±3,5 °C |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

38 |

Температура вкладыша опорноупорного подшипника НКГ № 4 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °C |

Д=±0,8 °C |

Д=±3,5 °C |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

39 |

Температура подшипника электродвигателя со стороны нагнетателя НКГ № 4 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

40 |

Температура подшипника колеса редуктора со стороны НКГ № 4 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

41 |

Температура подшипника колеса редуктора со стороны электродвигателя нагнетателя НКГ № 4 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

42 |

Температура колодки опорноупорного подшипника НКГ № 4 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

43 |

Температура торцевого подшипника электродвигателя НКГ № 4 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

44 |

Температура шестерни редуктора со стороны нагнетателя НКГ № 4 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

45 |

Температура шестерни редуктора со стороны электродвигателя НКГ № 4 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

46 |

Температура масла после охлаждения НКГ № 4 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

47 |

Температура масла до охлаждения НКГ № 4 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

48 |

Температура коксового газа до нагнетателя НКГ № 4 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

49 |

Температура коксового газа после нагнетателя НКГ № 4 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

50 |

Температура корпуса НКГ № 4 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °С |

Д=±0,8 °С |

Д=±3,5 °С |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

51 |

Температура воды на охлаждение НКГ № 4 |

от 0 до +150 °С |

ТСМУ Метран-274 |

21968-11 |

Y=±0,25 % |

Y=±0,25 % /10 °C |

Д=±0,8 °C |

Д=±3,5 °C |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

52 |

Содержание кислорода в коксовом газе НКГ № 4 |

от 0 до 30 % |

Аналитик 001 |

30984-06 |

Д=±0,6 % |

- |

Y=±2,4 % |

Y=±2,5 % |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

53 |

Разрежение коксового газа перед НКГ № 4 |

от -1000 до 0 мм вод. ст. |

EJA 110 |

14495-09 |

Y=±0,25 % |

Y=±0,1 % /10 °C |

Y=±0,4 % |

Y=±0,9 % |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % | |||||

|

54 |

Давление коксового газа после НКГ № 4 |

от 0 до 4000 мм вод. ст. |

Преобразователь давления измерительный SITRANS P DSIII 7MF 4433 |

30883-05 |

Y=±0,25 % |

Y=±0,25 %/10 °C |

Y=±0,4 % |

Y=±1,9 % |

|

170 AAI 14000 |

18649-09 |

Y=±0,25 % |

Y=±0,45 % |

Примечания - Д - абсолютная погрешность; у - приведенная погрешность к верхнему значению диапазона измерения; НКГ -

нагнетатель коксового газа.

Знак утверждения типа

наносится на титульный лист паспорта типографским способом.

Комплектность

В состав ИС входят:

- технические средства (измерительные и комплексные компоненты) представлены в таблице 3;

- вычислительные, вспомогательные компоненты и техническая документация в таблице

4.

Таблица 4 - Комплектность средства измерений

|

Наименование |

Количество |

|

Автоматизированное рабочее место |

2 шт. |

|

Контроллер программируемый PLC Modicon |

3 шт. |

|

Н481-ЭМ4-ТО.ИС Коксохимическое производство ЦХУ и ПКХП. Машинонасосное отделение. Нагнетатели коксового газа № 2, 3, 4. Система управления. АО ЕВРАЗ Объединенный Западно-Сибирский Металлургический Комбинат. Техническое описание измерительной системы и Руководство пользователя |

1 экз. |

|

МП Н481-18 Система измерительная автоматизированной системы управления технологическим процессом контроля и управления нагнетателями коксового газа № 2, № 3, № 4 Коксохимического производства АО «ЕВРАЗ ЗСМК». Методика поверки |

1 экз. |

|

Система измерительная автоматизированной системы управления технологическим процессом контроля и управления нагнетателями коксового газа № 2, № 3, № 4 Коксохимического производства АО «ЕВРАЗ ЗСМК». Паспорт |

1 экз. |

Поверка

осуществляется по документу МП Н481-18 «Система измерительная автоматизированной системы управления технологическим процессом контроля и управления нагнетателями коксового газа № 2, № 3, № 4 Коксохимического производства АО «ЕВРАЗ ЗСМК». Методика поверки», утвержденному ФБУ «Кемеровский ЦСМ» 10 мая 2018 г.

Основные средства поверки:

- средства измерений и эталоны в соответствии с нормативной документацией по поверке первичных измерительных преобразователей и PLC;

- термогигрометр ИВА-6Р-Д, регистрационный номер в Федеральном информационном фонде № 46434-11;

- мультиметр цифровой 34401А, регистрационный номер в Федеральном информационном фонде № 54848-13.

Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых СИ с требуемой точностью.

Знак поверки наносится на свидетельство о поверке ИС в виде оттиска поверительного клейма.

Сведения о методах измерений

отсутствуют.

Нормативные документы

ГОСТ Р 8.596-2002 ГСИ. Метрологическое обеспечение измерительных систем. Основные положения

ГОСТ Р 52931-2008 Приборы контроля и регулирования технологических процессов. Общие технические условия

Смотрите также