Модуль измерительный обнаружения трещин на поверхности катания колес измерительного комплекса диагностики колесных пар подвижного состава ARGUS 2

| Номер в ГРСИ РФ: | 48985-12 |

|---|---|

| Производитель / заявитель: | Фирма "Hegenscheidt-MFD GmbH & Co. KG", Германия |

|

48985-12: Описание типа

2012-48985-12.pdf

|

Скачать | 131 КБ |

Для обнаружения и фиксирования поперечных дефектов рельсовых транспортных средств в безостановочном режиме.

Информация по Госреестру

| Основные данные | |||||||

|---|---|---|---|---|---|---|---|

| Номер по Госреестру | 48985-12 | ||||||

| Наименование | Модуль измерительный обнаружения трещин на поверхности катания колес измерительного комплекса диагностики колесных пар подвижного состава | ||||||

| Модель | ARGUS 2 | ||||||

| Характер производства | Единичное | ||||||

| Идентификатор записи ФИФ ОЕИ | e7f575c2-8193-4444-db16-e9daa8db6a2a | ||||||

| Испытания |

|

||||||

| Год регистрации | 2012 | ||||||

| Общие данные | |

|---|---|

| Технические условия на выпуск | тех.документация фирмы |

| Класс СИ | 27.01 |

| Год регистрации | 2012 |

| Страна-производитель | Германия |

| Центр сертификации СИ | |

| Наименование центра | ГЦИ СИ ВНИИМС |

| Адрес центра | 119361, г.Москва, Озерная ул., 46 |

| Руководитель центра | Кононогов Сергей Алексеевич |

| Телефон | (8*095) 437-55-77 |

| Факс | 437-56-66 |

| Информация о сертификате | |

| Срок действия сертификата | 08.02.2017 |

| Номер сертификата | 45401 |

| Тип сертификата (C - серия/E - партия) | Е |

| Дата протокола | Приказ 78 от 08.02.12 п.19 |

Производитель / Заявитель

Фирма "Hegenscheidt-MFD GmbH & Co. KG", ГЕРМАНИЯ

Германия

Hegenscheidt Platz D-41812 Erkelenz тел. 40-243186-0 факс 49-243186470, E-mail: hegenscheidt.mfd@nshgroup.com

Поверка

| Методика поверки / информация о поверке | МП 48985-12 |

| Межповерочный интервал / Периодичность поверки |

1 год

|

| Зарегистрировано поверок | |

| Актуальность информации | 04.01.2026 |

Поверители

Скачать

|

48985-12: Описание типа

2012-48985-12.pdf

|

Скачать | 131 КБ |

Описание типа

Назначение

Модуль измерительный обнаружения трещин на поверхности катания колес измерительного комплекса ARGUS 2 диагностики колесных пар подвижного состава предназначен для обнаружения и фиксирования поперечных дефектов рельсовых транспортных средств в безостановочном режиме.

Описание

Модуль измерительный обнаружения трещин на поверхности катания колес входит в систему ARGUS 2 и состоит из следующих узлов: ультразвукового щупа, двойных световых барьеров, светового барьера активации, ПК модуля. Процесс измерения происходит в режиме движения состава со скоростью 3-12 км/час. Индуктивный датчик колеса, расположенный приблизительно в 10 м перед участком измерения, распознает въезжающий состав и переключает готовую к работе систему в режим измерения. Одновременно датчик колеса измеряет скорость состава и количество осей, а также присваивает каждой колесной паре текущее время измерения. Модуль идентификации распознает номер состава (либо номер колесной пары).

Измерительный модуль активируется и подготавливается к предстоящему измерению (система запирающего воздуха переключается на уровень 2, открываются защитные крышки, включаются лазерные датчики и т.д.). Колесные пары проходят через модуль обнаружения трещин. В конце участка измерения второй датчик колеса повторно измеряет скорость состава и регистрирует количество осей. На основании этих данных базовый модуль распознает, вышел ли конец состава или последняя ось за пределы участка измерения. Измерительные модули переключаются в положение покоя (закрываются защитные крышки, система запирающего воздуха переключается на уровень 1 и т.д.).

С каждой стороны колесной пары смонтирована пара расположенных со смещением ультразвуковых щупов (УЩ). При наезде колесом они генерируют ультразвуковой импульс, создающий поверхностные волны на поверхности катания колеса.

Ультразвуковые щупы опираются на упругие резиновые элементы, обеспечивающие эластичное прижатие щупов к поверхности катания колеса. Это позволяет поддерживать максимально длительный постоянный контакт с колесом для создания импульсов. Ввиду того, что трещины, расположенные в зоне контакта УЩ или на обратной стороне колеса (смещение 180°), не распознаются, на каждой рельсовой системе должна быть выполнена повторная проверка.

Включение магнитов в щупах осуществляется по сигналу светового барьера активизации. Ультразвуковые импульсы испускаются в поверхность катания колеса по сигналу двойных световых барьеров перед щупами.

Принцип действия модуля обнаружения дефектов основан на следующем принципе. При перемещении колеса в поверхность катания колеса испускается короткая серия поверхностных волн рэлеевского типа. Эта серия распространяется от обеих сторон щупа по окружности колеса. По истечении приблизительно 1 мс (в зависимости от размера колеса) серия волн вновь достигает места, в котором находится щуп. Возникающие при этом колебания на поверхности колеса приводят к генерированию в щупе сигнала первого «эха окружности». Если на пути распространения серии волн находится дефект поверхности с достаточно большой составляющей в направлении, поперечном направлению хода волн (например, поперечная трещина или выкрашивание), то часть энергии колебания отражается. Отраженная часть серии волн достигает щупа раньше эха окружности, что однозначно указывает на присутствие дефекта поверхности - распознается так называемое «эхо дефекта».

После измерения колесной пары все зарегистрированные эхо-сигналы сохраняются в виде сигналов типа «A-Scan» и автоматически обрабатываются. При этом рассчитывается и сохраняется класс дефекта для каждого сигнала A-Scan. Для анализа A-Scan задаются пороговые и предельные значения для проведения требуемой классификации нарушений дефектных колесных пар.

После обработки данные измерения передаются в сервер базы данных. С помощью ПО «ARGUS», установленного на ПК управления, оператор имеет возможность открыть базу данных, просмотреть и распечатать данные измерения. С помощью системы передачи данных собранные данные измерения могут быть переданы в вышестоящий компьютер и использованы для дальнейшей обработки (напр., статистический анализ или рабочее планирование текущего ремонта).

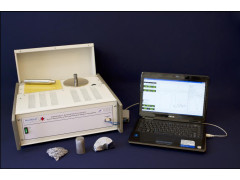

Рисунок 1 - Общий вид модуля измерительного обнаружения трещин на поверхности катания колес измерительного комплекса ARGUS 2 диагностики колесных пар подвижного состава

Программное обеспечение

Программное обеспечение модуля ПО «ARGUS» имеет в своем составе программное обеспечение (ПО), встроенное в аппаратное устройство СИ, разработанное для конкретной измерительной задачи, осуществляющее измерительные функции, функции индикации и передачи измерительной информации и состоит из нескольких программ.

Пользовательский интерфейс M5DiagApp не оказывает никакого влияния на оценку результатов измерений, он используется для ввода параметров.

Идентификационные данные программного обеспечения приведены в таблице 1

|

Наименование программного обеспечения |

Идентиф икацион-ное наименование программного обеспечения |

Номер версии (идентификационный номер) программного обеспечения |

Цифровой идентификатор программного обеспечения |

Алгоритм вычисления цифрового идентификатора программного обеспечения |

|

ПО «ARGUS» |

basisserver.exe localserver.exe |

V 1.06 V 3.04 |

Программа basisserver.exe осуществляет коммуникацию с ARGUS 2 и управление данными. Программа localserver.exe осуществляет коммуникацию с ультразвуковым аппаратным обеспечением и измерение параметров дефектов. При каждом запуске программы система файлов операционной системы сама контролирует корректность контрольной суммы. Метрологически значимой частью ПО «ARGUS» является localserver.exe

Программное обеспечение и его окружение являются неизменными, средства для программирования или изменения метрологически значимых функций отсутствуют.

Уровень защиты программного обеспечения оценивается как «А» согласно МИ 3286

2010.

Технические характеристики

|

Размер фиксируемых поперечных дефектов и выкрашиваний по длине, более, мм |

10 |

|

Размер фиксируемых перекатанных поперечных дефектов по длине, более, мм |

10 |

|

Размер фиксируемых дефектов по глубине, более, мм |

5 |

|

Повторяемость показаний, % |

5 |

|

Габаритные размеры, мм - длина; - ширина; - высота |

4100 1750 420 |

|

Масса, кг |

2700 |

|

Скорость состава при измерении, км/ч |

От 3 до 12 |

|

Допускаемое отклонение скорости, % |

±10 |

|

Система запирающего воздуха: -расход, м3 /ч -давление, Па |

900 2000 |

|

Диапазон рабочих температур, °С |

от +3 до +48 |

|

Влажность воздуха, % |

< 82 |

|

Параметры электрического питания от сети переменного тока: - напряжение, В - допускаемое колебание напряжения, % - частота, Гц - управляющее напряжение, В - вспомогательное напряжение, В |

400 -10/+6 50 24 230 |

|

Суммарная потребляемая мощность, не более, кВ • А |

30 |

|

Время между измерениями, мин |

> 2 |

|

Операционная система |

Windows XP SP2 |

Знак утверждения типа

Знак утверждения типа наносится на маркировочную табличку, расположенную на корпусе модуля методом наклейки и на эксплуатационную документацию типографским способом.

Комплектность

В комплект поставки модуля измерительного обнаружения трещин на поверхности катания колес измерительного комплекса ARGUS 2 диагностики колесных пар подвижного состава входит:

|

Наименование |

Количество |

|

Модуль в сборе: -ультразвуковой щуп, -двойные световые барьеры, -световой барьер активации, -ПК модуля |

2 шт. 2 х 2 шт. 2 х 2 шт. 1 шт. 1 шт. |

|

Руководство по эксплуатации |

1 экз. |

|

Методика поверки |

1 экз. |

Поверка

осуществляется в соответствии с документом МП 48985-12 «Модуль измерительный обнаружения трещин на поверхности катания колес измерительного комплекса ARGUS 2 диагностики колесных пар подвижного состава. Методика поверки», утвержденным ГЦИ СИ ФГУП «ВНИИМС» в октябре 2011 г и включенным в комплект поставки модуля.

Основным средством поверки является:

Колесная пара с искусственным дефектом - КП №4 зав. №1005ЭКП.01.000 из эталонов -«Комплекта образцов рабочих эталонов» для поверки измерительного комплекса ARGUS 2 диагностики колесных пар подвижного состава (Госреестр № 47883-11).

Сведения о методах измерений

Сведения о методах измерений изложены в документе «Модуль измерительный обнаружения трещин на поверхности катания колес измерительного комплекса ARGUS 2 диагностики колесных пар подвижного состава. РЭ».

Нормативные документы

МИ 2060-90 Рекомендация «ГСИ. Государственная поверочная схема для средств измерений длины в диапазоне 1х10-6 .. .50 м и длин волн в диапазоне 0,2. 50 мкм»

Техническая документация фирмы Hegenscheidt-MFD GmbH & Co. KG, Германия

Рекомендации к применению

Осуществление производственного контроля за соблюдением установленных законодательством Российской Федерации требований промышленной безопасности к эксплуатации опасного производственного объекта.

Смотрите также