Система информационно-измерительная "ИИС-30-АПД250-300"

| Номер в ГРСИ РФ: | 91929-24 |

|---|---|

| Производитель / заявитель: | ФАУ "ЦИАМ им.П.И.Баранова", г.Москва |

Система информационно-измерительная «ИИС-30-АПД250-300» (далее - система) предназначена для измерений давления воздуха и рабочих жидкостей, крутящего момента силы, расхода (прокачки) масла, частоты вращения вала и частоты электрических сигналов, соответствующей значениям частоты вращения вала, температуры жидкостей и сопротивления постоянному току, соответствующего значениям температуры, визуального контроля, регистрации и обработки параметров двигателя в процессе подготовки и проведения стендовых испытаний авиационных поршневых двигателей.

Информация по Госреестру

| Основные данные | |||||||

|---|---|---|---|---|---|---|---|

| Номер по Госреестру | 91929-24 | ||||||

| Наименование | Система информационно-измерительная "ИИС-30-АПД250-300" | ||||||

| Характер производства | Единичное | ||||||

| Идентификатор записи ФИФ ОЕИ | af15c4ab-94ae-ecea-3419-ac4537d24ad0 | ||||||

| Испытания |

|

||||||

Производитель / Заявитель

Федеральное автономное учреждение "Центральный институт авиационного моторостроения имени П.И. Баранова" (ФАУ "ЦИАМ им. П.И. Баранова"), г. Москва

Поверка

| Межповерочный интервал / Периодичность поверки |

1 год

|

| Зарегистрировано поверок | |

| Найдено поверителей | |

| Успешных поверок (СИ пригодно) | 2 (100%) |

| Неуспешных поверок (СИ непригодно) | 0 (0 %) |

| Актуальность информации | 08.02.2026 |

Поверители

Скачать

|

91929-24: Описание типа

2024-91929-24.pdf

|

Скачать | 1.3 MБ | |

|

91929-24: Методика поверки

2024-mp91929-24.pdf

|

Скачать | 4.1 MБ |

Описание типа

Назначение

Система информационно-измерительная «ИИС-30-АПД250-300» (далее - система) предназначена для измерений давления воздуха и рабочих жидкостей, крутящего момента силы, расхода (прокачки) масла, частоты вращения вала и частоты электрических сигналов, соответствующей значениям частоты вращения вала, температуры жидкостей и сопротивления постоянному току, соответствующего значениям температуры, визуального контроля, регистрации и обработки параметров двигателя в процессе подготовки и проведения стендовых испытаний авиационных поршневых двигателей.

Описание

Принцип действия системы основан на измерении первичными измерительными преобразователями (далее - ПИП) физических величин, преобразовании их в электрические сигналы, поступающие на вход аппаратуры сбора и преобразования сигналов в цифровой код для дальнейшей его передачи в промышленный компьютер, осуществляющий обработку, выдачу, хранение информации и ведение печатного протокола.

Система состоит из: пульта и стойки управления, блока датчиков давления и температуры, нормализаторов сигнала, преобразователей, источников питания и линий связи, датчика частоты вращения, датчика весоизмерительного тензорезисторного, расходомеров.

Конструктивно система включает в себя:

- восьми местный крейт LTR (фирмы «L-Card») с измерительными модулями;

- промышленный компьютер (далее - ПК);

- клеммные панели; подсистема синхронизации;

- нормализаторы сигналов;

- сетевые коммутаторы; источники питания;

- автоматизированное рабочее место (далее - АРМ) в составе: ПК; видеомониторов; сетевых коммутаторов; принтера;

- комплект ПИП.

Комплект ПИП содержит:

- датчик весоизмерительный тензорезисторный Тензо-М С2Н-0,5-СЗ (рег. № 53636-13);

- датчики давления тензорезистивные APZ 3420 (рег. № 62292-15);

- датчик частоты вращения A5S (рег. № 69416-17);

- датчики температуры ТСПТ (рег. № 75208-19);

- датчики температуры ТСПТ (рег. № 57176-14);

- датчики температуры КТХА (рег. № 75207-19);

- датчики температуры КТХА (рег. № 57177-14);

- расходомеры-счетчики массовые Rheonik RHM03 с измерительным преобразователем RHE16 (рег. № 79411-20);

- барометр рабочий сетевой БРС-1М-3 (рег. № 16006-97);

- преобразователь измерительный температуры и влажности ИПТВ (рег. № 16447-03);

- преобразователи расхода турбинные ТПР (рег. № 8326-04);

- шунт измерительный стационарный взаимозаменяемый 75ШСМ.М (рег. № 40474-09);

- преобразователь сигналов измерительный нормирующий НПСИ-МС1 (рег. № 72891-18);

- расходомер SCHMIDT SS 20.60 (рег. № 67349-17);

- расходомер-счетчик вихревой OPTISWIRL 4200 (рег. № 74011-19).

Функционально система состоит из измерительных каналов (далее - ИК):

- давления воздуха и рабочих жидкостей (масла, топлива);

- температуры воздуха и рабочих жидкостей с использованием термометров сопротивления;

- температуры воздуха и рабочих жидкостей с использованием термоэлектрических преобразователей (термопар);

- частоты вращения вала;

- расхода топлива и прокачки рабочих жидкостей (масла, хладагента);

- крутящего момента силы;

- окружающей среды;

- напряжения постоянного тока;

- силы постоянного тока;

- объемного расхода охлаждающего воздуха;

- расхода воздуха.

ИК давления воздуха и рабочих жидкостей (масла, топлива) содержит следующие элементы:

- датчики давления тензорезистивные APZ 3420;

- установка измерительная LTR-EU-8-1 в составе модуля измерительного LTR11.

Принцип измерений давления основан на зависимости выходного электрического сигнала датчиков давления APZ 3420 от значений деформации чувствительного элемента датчика, вызванной воздействием измеряемого давления. Аналоговый сигнал в виде напряжения постоянного тока (0.. .10 В) с выхода датчиков давления преобразуется модулем измерительным LTR11 (аналогово-цифровой преобразователь, далее - АЦП) в цифровой код. Преобразованный в цифровой код сигнал с выхода АЦП регистрируется ПК с последующим вычислением измеренного значения давления по индивидуальной функции преобразования ИК.

ИК температуры воздуха и рабочих жидкостей с использованием термометров сопротивления содержит следующие элементы:

- термопреобразователи сопротивления ТСПТ;

- установка измерительная LTR-EU-8-1 в составе модуля измерительного LTR27 с субмодулем измерительным H-27R250.

Принцип измерения температуры основан на эффекте изменения электрического сопротивления проводника при изменении его температуры. Значение электрического сопротивления и его изменение зависят от материала проводника, являющегося чувствительным элементом термопреобразователя сопротивления. Сопротивление преобразуется в АЦП в цифровой код, поступающий в ПК.

ИК температуры воздуха и рабочих жидкостей с использованием термоэлектрических преобразователей (термопар) содержит следующие элементы:

- термоэлектрические преобразователи КТХА;

- установка измерительная LTR-EU-8-1 в составе модуля измерительного LTR27 с субмодулем измерительным H-27T.

Температура воздуха и рабочих жидкостей определяется как сумма разностей температур рабочего и холодного спаев термопреобразователя и температуры холодного спая.

Принцип измерения разностей температур с помощью термоэлектрического преобразователя основан на возникновении термо-ЭДС в месте соединения двух разнородных по составу проводников (явление Зеебека). Величина термо-ЭДС и её изменение зависят от материала термоэлектродов и является функцией разности температуры рабочего («горячего») спая термоэлектродов, являющегося чувствительным элементом термопары, и температуры их свободных («холодных») концов, соединяемых с вторичным измерительным устройством. При необходимости свободные концы термоэлектрического преобразователя удлиняются компенсационными проводами до места соединения с медными кабелями, в котором ограничено существенное температурное влияние объекта испытаний и иных объектов обстановки стенда. Напряжение термо-ЭДС преобразуется в АЦП в цифровой код, поступающий в ПК.

ИК частоты вращения вала содержит следующие элементы:

- датчик частоты вращения A5S;

- установка измерительная LTR-EU-8-1 в составе модуля измерительного LTR51 с субмодулем измерительным H-51FL.

Принцип действия датчика основан на преобразовании частоты вращения зубчатого ферромагнитного колеса, закреплённого на валу изделия, в электрические импульсы прямоугольной формы. В основе преобразования частоты вращения заложен эффект Холла. Встроенный полупроводниковый чувствительный элемент преобразует изменения магнитного поля, возникающие при прохождении профиля зуба зубчатого колеса вблизи датчика, в вариации напряжения, а интегрированная электроника преобразует их в импульсы тока прямоугольной формы. Частота импульсов равна частоте следования профилей зубьев, а их амплитуда постоянна во всем рабочем диапазоне частот. Периодические импульсы преобразуются АЦП в цифровой код, поступающий в ПК, где и рассчитывается частота вращения вала.

ИК расхода топлива и прокачки рабочих жидкостей (масла, хладагента) содержит следующие элементы:

- расходомер-счетчик массовый серии RHM03 с измерительным преобразователем RHE16;

- преобразователи расхода турбинные ТПР;

- установка измерительная LTR-EU-8-1 в составе модуля измерительного LTR51 с субмодулем измерительным H-51FL.

Принцип действия счетчиков-расходомеров массовых основан на использовании сил Кориолиса, действующих на поток жидкости, двигающейся через петлеобразные трубки, которые колеблются с постоянной частотой. Силы Кориолиса вызывают поперечные колебания противоположных сторон трубок и, как следствие, фазовые смещения их частотных характеристик, пропорциональные массовому расходу. Фазовые смещения фиксируются чувствительными элементами (катушками индуктивности) установленными в датчике массового расхода и обрабатываются измерительным преобразователем, который формирует частотноимпульсный сигнал с частотой, пропорциональной массовому расходу топлива. Частотноимпульсный сигнал преобразуется измерительным преобразователем RHE16 в цифровой код, который передается в компьютер верхнего уровня.

Принцип действия преобразователя расхода турбинного ТПР основывается на явлении приведения во вращение установленной навстречу движущемуся потоку турбинки. Магнитоиндуктивный генератор преобразует обороты турбинки в электрические сигналы измерительной информации, напряжение и частота которых пропорциональна измеряемому расходу жидкости.

Сигнал преобразуется модулем измерительным LTR51 с субмодулем измерительным H-51FL в цифровой код. Преобразованный в цифровой код с выхода АЦП регистрируется ПК с последующим вычислением измеренного значения объемного расхода жидкости по индивидуальной функции преобразования ИК.

ИК крутящего момента силы содержит следующие элементы:

- датчик весоизмерительный тензорезисторный Тензо-М С2Н-0,5-СЗ;

- установка измерительная LTR-EU-8-1 в составе модуля измерительного LTR212-M2.

Принцип действия датчика весоизмерительного тензорезисторного основан на изменении электрического сопротивления тензорезисторов, соединенных в мостовую схему, при их деформации, возникающей в местах наклейки тензорезисторов к упругому элементу датчика, под действием прилагаемой нагрузки. Изменение электрического сопротивления вызывает разбаланс мостовой схемы и появление в диагонали моста электрического сигнала, изменяющегося пропорционально нагрузке и значению опорного напряжения питания.

Сигнал преобразуется модулем измерительным LTR212-M2 в цифровой код. Преобразованный в цифровой код с выхода АЦП регистрируется ПК с последующим вычислением измеренного значения крутящего момента силы.

ИК окружающей среды:

- барометр рабочий сетевой БРС-1М-3;

- преобразователь измерительный температуры и влажности ИПТВ-206/М3-03;

- установка измерительная LTR-EU-8-1 в составе модуля измерительного LTR27 с субмодулем измерительным H-27I20.

Принцип действия барометра рабочего сетевого основан на использовании вибрационно-частотного преобразователя абсолютного давления, выполненного на базе тонкостенного цилиндрического резонатора и датчика температуры, выполненного в виде термочувствительного кварцевого резонатора. Под действием измеряемого абсолютного давления изменяется выходная частота, формирующаяся вибрационно-частотным преобразователем и автогенераторной схемой «Агр», а под воздействием температуры окружающей среды изменяется выходная частота, формируемая датчиком температуры и автогенераторной схемой «АЛ». Выходные частоты, управляемые коммутатором, поступают на частотный преобразователь, где они преобразуются в цифровые коды. Далее цифровые коды поступают в контроллер, который по поступившим данным вычисляет значение измеренного давления и передает его на жидкокристаллический индикатор, а также через устройство вывода информации на электрический разъем RS-232, который передается в компьютер верхнего уровня.

Принцип работы преобразователя измерителя температуры и влажности основан на зависимости диэлектрической проницаемости влагочувствительного слоя чувствительного элемента относительной влажности от влажности окружающей среды и зависимости изменения сопротивления тонкопленочного термометра сопротивления от температуры окружающей среды.

Аналоговый сигнал в виде постоянного тока (4...20 мА) с выхода преобразователя измерителя температуры и влажности преобразуется модулем измерительным LTR27 с субмодулем измерительным H-27I20 в цифровой код. Преобразованный в цифровой код сигнал с выхода АЦП регистрируется ПК с последующим вычислением измеренного значения температуры окружающей среды и относительной влажности.

ИК напряжения постоянного тока:

- преобразователь сигнала измерительный нормирующий НПСИ-МС1;

- установка измерительная LTR-EU-8-1 в составе модуля измерительного LTR27 с субмодулем измерительным H-27I20.

Принцип действия преобразователя сигнала, нормирующего основан на преобразовании входящего напряжения постоянного тока в аналоговый сигнал в виде постоянного тока (4.20 мА), который преобразуется модулем измерительным LTR27 с субмодулем измерительным H-27I20 в цифровой код. Преобразованный в цифровой код сигнал с выхода АЦП регистрируется ПК с последующим вычислением измеренного значения напряжения постоянного тока.

ИК силы постоянного тока:

- шунт измерительный стационарный взаимозаменяемый 75ШСМ.М;

- установка измерительная LTR-EU-8-1 в составе модуля измерительного LTR27 с субмодулем измерительным H-27T.

Принцип действия шунта измерительного стационарного взаимозаменяемого основан на преобразовании протекающего через шунт большого тока в падение напряжения на нем, который преобразуется установка измерительная LTR-EU-8-1 в составе модуля измерительного LTR27 с субмодулем измерительным H-27T в цифровой код. Преобразованный в цифровой код сигнал с выхода АЦП регистрируется ПК с последующим вычислением измеренного значения силы постоянного тока.

ИК объемного расхода охлаждающего воздуха:

- расходомер SCHMIDT серии SS 20.60;

- установка измерительная LTR-EU-8-1 в составе модуля измерительного LTR27 с субмодулем измерительным H-27I20.

Принцип действия расходомеров основан на измерении мощности (силы тока), необходимой для поддержания постоянной разности температур между двумя платиновыми термометрами сопротивления, находящимися в потоке газа. Один термометр измеряет текущую температуру потока газа, второй термометр нагревается (с помощью постоянного тока) до существенно большей температуры. При обтекании потоком газа нагретого термометра он охлаждается, и электрическая мощность, необходимая для поддержания постоянной разности температур между двумя термометрами, является пропорциональной массовому расходу газа, которая преобразуется в унифицированный аналоговый сигнал в виде постоянного тока (4...20 мА) с выхода преобразователя измерителя температуры и влажности преобразуется модулем измерительным LTR27 с субмодулем измерительным H-27I20 в цифровой код. Преобразованный в цифровой код сигнал с выхода АЦП регистрируется ПК с последующим вычислением измеренного значения температуры окружающей среды и относительной влажности.

ИК расхода воздуха:

- расходомер-счетчик вихревой OPTISWIRL 4200.

В измерительном канале первичного преобразователя расхода установлено тело обтекания. В результате взаимодействия потока и тела обтекания, за последним образуются вихри (дорожка Кармана). Частота следования вихрей дорожки Кармана пропорциональна скорости потока и, следовательно, расходу в трубопроводе. Возникновение вихрей приводит к соответствующим колебаниям давления измеряемой среды, которые воспринимает чувствительный элемент. Электрические сигналы с чувствительного элемента поступают в микропроцессорный преобразователь сигналов, который формирует выходные цифровой сигнал, пропорциональные расходу. Преобразованный в цифровой код сигнал с выхода АЦП регистрируется ПК с последующим вычислением расхода воздуха.

Маркировка наносится на этикетку, выполненную типографским способом, расположенную на лицевой стороне корпуса модуля сбора измерений, которая содержит сокращенное наименование изготовителя и его товарный знак, юридический адрес изготовителя, в том числе наименование страны изготовителя, наименование системы, обозначение технических условий, по которым изготавливаются и идентифицируются системы, заводской номер системы в цифровом формате, дату изготовления (число, месяц, год), знак, удостоверяющий соответствие системы установленным требованиям технических регламентов Таможенного союза и знак утверждения типа средства измерений.

Нанесение знака поверки на корпус составных частей системы не предусмотрено.

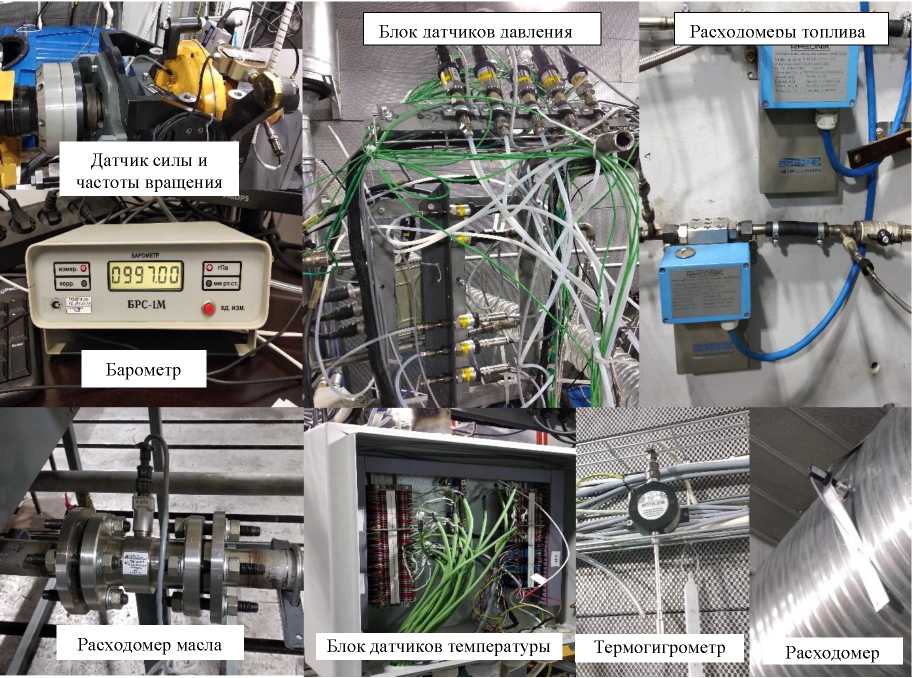

Общий вид системы модуля сбора измерений, место нанесения знака утверждения типа, заводского номера и места установки пломбы от несанкционированного доступа представлены на рисунке 1. Общий вид электрошкафа, измерительных приборов и помещения пультовой приведены на рисунках 2-4.

Место нанесения знака утверждения типа и заводского номера

Место установки пломбы

** ('

lx ;?Q - Е 'л

Рисунок 1 - Модуль сбора измерений, управления, автоматизации и регулирования.

Общий вид

Рисунок 2 - Электрошкаф питания измерительной системы и стенда. Общий вид

Рисунок 3 - Измерительные приборы из состава измерительной системы

Рисунок 4 - Помещение пультовой, место оператора

Программное обеспечение

Программное обеспечение Системы формируется двумя уровнями программных средств. Нижний уровень, поставляемый фирмой-разработчиком аппаратных средств (ООО «Л КАРД»), отвечает за обмен информацией первичных преобразователей с модулями измерительной установки LTR. Верхний проблемно-ориентированный пакет программ (ПО СПРУТ/W) предназначен для обслуживания испытаний различных типов двигателей и их узлов.

ПО СПРУТ/W обеспечивает выполнение следующих основных функций:

- подготовку и настройку Системы к проведению испытаний различных объектов;

- градуировку измерительных каналов;

- регистрацию величин измеряемых параметров на установившихся и переходных режимах;

- обработку результатов измерений по программам пользователя;

- настройку форм представления и отображения измеренных и расчетных величин на экране дисплея (таблицы, графики, гистограммы и т.д.);

- пост экспериментальную обработку и анализ результатов испытаний;

- организацию и обслуживание баз данных экспериментальной информации.

Программное обеспечение построено по модульному принципу и позволяет из отдельных независимых частей программного пакета в диалоговом режиме формировать интерфейс, который в наибольшей степени подходит для решения конкретной задачи.

Пакет базируется на максимальном использовании общепризнанных стандартов. Обмен данными с другими приложениями для WINDOWS осуществляется при помощи механизмов OLE (Object Linking and Embedding) и DDE (Dynamic Data Exchange). Для работы с базами данных применяются ODBC (Open DateBase Connectivity) и язык запросов SQL (Structured Query Language).

ПО может работать в программной среде операционных систем «Windows XP» или «Windows 7» (фирма «Microsoft»).

Метрологически значимая часть ПО и измеренные данные достаточно защищены с помощью специальных средств защиты от непреднамеренных и преднамеренных изменений.

Уровень защиты ПО от непреднамеренных и преднамеренных воздействий в соответствии с Р 50.2.077-2014 - «средний». Используемое ПО защищено проверкой файла лицензии и паролем, с заданной периодичностью выполняется резервное копирование файлов данных. ПО не может быть модифицировано, загружено или прочитано через какой-либо интерфейс после опломбирования. Идентификационные данные программного обеспечения приведены в таблице 1.

Таблица 1 - Идентификационные данные (признаки) метрологически значимой части ПО

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

«СПРУТ/W» |

|

Номер версии (идентификационный номер) ПО |

не ниже 7.5 |

|

Цифровой идентификатор ПО (контрольная сумма исполняемого кода) |

_ |

Технические характеристики

Таблица 2 - Метрологические характеристики

|

Наименование ИК |

Колич ество ИК |

Значение характеристики | |

|

диапазон измерений |

пределы допускаемой погрешности (нормированы для рабочих условий) | ||

|

ИК давления воздуха и жидкостей | |||

|

Давление топлива на входе в двигатель |

1 |

от 0 до 1,0 МПа |

±6,0 кПа |

|

Давление воздуха на выходе 1 из ОНВ |

1 |

от 0 до 0,4 МПа |

±0,5 % от ВП |

|

Давление воздуха на выходе 2 из ОНВ |

1 |

от 0 до 0,4 МПа |

±0,5 % от ВП |

|

Давление воздуха на выходе из ТРК |

1 |

от 0 до 0,4 МПа |

±0,5 % от ВП |

|

Давление воздуха на входе в ТКР |

1 |

от 0 до 0,16 МПа |

±0,5 % от ВП |

|

Давление воздуха во впускном коллекторе 1 |

1 |

от 0 до 0,4 МПа |

±0,5 % от ВП |

|

Давление воздуха во впускном коллекторе 2 |

1 |

от 0 до 0,4 МПа |

±0,5 % от ВП |

|

Давление ОГ на входе 1 в ТКР |

1 |

от 0 до 0,4 МПа |

±0,5 % от ВП |

|

Давление ОГ на входе 2 в ТКР |

1 |

от 0 до 0,4 МПа |

±0,5 % от ВП |

|

Давление ОЖ на входе в двигатель (перед водяным насосом) |

1 |

от 0 до 0,25 МПа |

±1,0 % от ВП |

|

Давление ОЖ в расширительном бачке |

1 |

от 0 до 0,16 МПа |

±1,0 % от ВП |

Продолжение таблицы 2

|

Наименование ИК |

Количест во ИК |

Значение характеристики | |

|

диапазон измерений |

пределы допускаемой погрешности (нормированы для рабочих условий) | ||

|

Давление масла на входе в двигатель |

1 |

от 0 до 1,0 МПа |

±1,0 % от ВП |

|

Давление масла на входе в теплообменник |

1 |

от 0 до 0,4 МПа |

±1,0 % от ВП |

|

Давление масла на выходе из теплообменника |

1 |

от 0 до 0,1 МПа |

±1,0 % от ВП |

|

ИК температуры | |||

|

Температура воздуха на выходе 1 из ОНВ |

1 |

от 233 К до 423 К (от -40 °С до +150 °С) |

±1,9 °С |

|

Температура воздуха на выходе 2 из ОНВ |

1 |

от 233 К до 423 К (от -40 °С до +150 °С) |

±1,9 °С |

|

Температура воздуха во впускном коллекторе 1 |

1 |

от 233 К до 403 К (от -40 °С до +130 °С) |

±1,2 °С |

|

Температура воздуха во впускном коллекторе 2 |

1 |

от 233 К до 403 К (от -40 °С до +130 °С) |

±1,2 °С |

|

Температура масла на выходе из теплообменника |

1 |

от 233 К до 423 К (от -40 °С до +150 °С) |

±1,9 °С |

|

Температура воздуха на выходе из ТКР |

1 |

от 233 К до 523 К (от -40 °С до +250 °С) |

±3,3 °С |

|

Температура воздуха на входе в ОНВ |

1 |

от 233 К до 523 К (от -40 °С до +250 °С) |

±3,3 °С |

|

Температура ОГ головок блока цилиндров 1 |

1 |

от 233 К до 1173 К (от -40 °С до +900 °С) |

±12,3 °С |

|

Температура ОГ головок блока цилиндров 2 |

1 |

от 233 К до 1173 К (от -40 °С до +900 °С) |

±12,3 °С |

|

Температура ОГ цилиндра |

6 |

от 233 К до 1173 К (от -40 °С до +900 °С) |

±12,8 °С |

|

Температура ОЖ на входе в двигатель |

1 |

от 233 К до 423 К (от -40 °С до +150 °С) |

±1,9 °С |

|

Температура масла на входе в двигатель |

1 |

от 233 К до 423 К (от -40 °С до +150 °С) |

±2,0 °С |

|

Температура масла на входе в теплообменник |

1 |

от 233 К до 423 К (от -40 °С до +150 °С) |

±2,1 °С |

|

Температура масла на входе в ТКР |

1 |

от 233 К до 423 К (от -40 °С до +150 °С) |

±2,0 °С |

|

Температура масла на выходе из ТКР |

1 |

от 233 К до 423 К (от -40 °С до +150 °С) |

±2,1 °С |

|

Температура масла на выходе из двигателя |

1 |

от 233 К до 423 К (от -40 °С до +150 °С) |

±2,1 °С |

|

Температура масла в масляном баке |

1 |

от 233 К до 423 К (от -40 °С до +150 °С) |

±2,1 °С |

Продолжение таблицы 2

|

Наименование ИК |

Количест во ИК |

Значение характеристики | |

|

диапазон измерений |

пределы допускаемой погрешности (нормированы для рабочих условий) | ||

|

Температура ОЖ на входе в теплообменник |

1 |

от 233 К до 423 К (от -40 °С до +150 °С) |

±1,9 °С |

|

Температура ОЖ на выходе из теплообменника |

1 |

от 233 К до 423 К (от -40 °С до +150 °С) |

±1,65 °С |

|

Температура топлива на входе в двигатель |

1 |

от 233 К до 323 К (от -40 °С до +50 °С) |

±0,75 °С |

|

Температура воздуха на входе в ТКР |

1 |

от 233 К до 323 К (от -40 °С до +50 °С) |

±0,8 °С |

|

Температура ОЖ головок блока цилиндров 1 |

1 |

от 233 К до 423 К (от -40 °С до +150 °С) |

±1,7 °С |

|

Температура ОЖ головок блока цилиндров 2 |

1 |

от 233 К до 423 К (от -40 °С до +150 °С) |

±1,7 °С |

|

Температура «холодных» спаев термопар |

1 |

от 233 К до 323 К (от -40 °С до +50 °С) |

±0,8 °С |

|

ИК частоты вращения вала двигателя | |||

|

Частота вращения вала двигателя |

1 |

от 300 до 5000 об/мин |

±0,2 % от ВП |

|

ИК расхода и прокачки масла | |||

|

Расход топлива через подающую магистраль |

1 |

от 37 до 120 кг/ч (от 0,046 до 0,15 м3/ч) |

±0,25 % от ИЗ |

|

Расход топлива через возвратную магистраль |

1 |

от 37 до 120 кг/ч (от 0,046 до 0,15 м3/ч) |

±0,25 % от ИЗ |

|

Прокачка охлаждающей жидкости |

1 |

от 100 до 300 л/мин |

±3,0 % от ИЗ |

|

Прокачка масла |

1 |

от 20 до 70 л/мин |

±3,0 % от ВП |

|

И |

К крутящего момента силы | ||

|

Крутящий момент силы |

1 |

от 20 до 800 Н^м |

±0,5 % от ВПИ в диапазоне от 20 до 500 Н^м включ.; ±0,5 % от ИЗ в диапазоне от 500 до 800 Н^м включ. |

|

ИК окружающей среды | |||

|

Атмосферное давление воздуха в испытательном боксе |

1 |

от 13 до 108 кПа (от 100 до 810 мм рт.ст.) |

±0,67 гПа (±0,5 мм рт.ст.) |

|

Температура воздуха в испытательном боксе |

1 |

от 223 К до 323 К (от -50 °С до +50 °С) |

±1,6 °С |

|

Относительная влажность воздуха в испытательном боксе |

1 |

от 20 до 95 % |

±3,5 % |

|

ИК напряжения постоянного тока | |||

|

Напряжение постоянного тока |

1 |

от 0 до 50 В |

±10 % от ВП |

|

ИК силы постоянного тока | |||

|

Сила постоянного тока |

1 |

от 0 до 750 А |

±10 % от ВП |

Продолжение таблицы 2

|

Наименование ИК |

Количест во ИК |

Значение характеристики | |

|

диапазон измерений |

пределы допускаемой погрешности (нормированы для рабочих условий) | ||

|

ИК расхода воздуха | |||

|

Объемный расход охлаждающего воздуха |

1 |

от 223 до 22320 м3/ч |

±5,0 % от ИЗ |

|

Расход воздуха |

1 |

от 92,9 до 1239 м3/ч (от 116 до 1492 кг/ч) |

±3,0 % от ИЗ |

|

ВП - верхний предел измерений; ИЗ - измеренное значение. | |||

Таблица 3 - Основные технические характеристики

|

Наименование характеристики |

Значение |

|

Габаритные размеры, см - крейт LTR с модулями ширина высота глубина - шкаф ШКП-1 ширина высота глубина |

23,6 13,3 37,8 60,0 60,0 20,0 |

|

- шкаф ШКП-2 ширина высота глубина - шкаф ШКП-3 ширина высота глубина |

40,0 40,0 20,0 40,0 21,0 15,0 |

|

Параметры электропитания: - напряжение сети переменного тока, В - частота переменного тока, Гц |

от 198 до 242 от 49 до 51 |

|

Рабочие условия эксплуатации: В испытательном боксе: | |

|

- температура воздуха, °С (К) |

от -10 до +40 (от 263 до 313) |

|

- относительная влажность воздуха при температуре +25 °С, % |

от 20 до 95 |

|

В помещении пультовой: | |

|

- температура воздуха, °С (К) |

от +15 до +30 (от 288 до 303) |

|

- относительная влажность воздуха, % |

от 30 до 80 |

|

- атмосферное давление воздуха, кПа (мм рт.ст.) |

от 96,0 до 106,7 (от 720 до 800) |

Знак утверждения типа

наносится типографским способом на этикетку, расположенную на лицевой стороне корпуса модуля управления, а также на титульные листы руководства по эксплуатации ИИС-30-АПД250-300.РЭ и паспорта ИИС-30-АПД250-300.ПС.

Комплектность

Таблица 4 - Комплектность системы

|

Наименование |

Обозначение |

Количе ство, шт. |

|

Установка измерительная (крейт) |

LTR-EU-8-1 |

1 |

|

Модуль измерительный |

LTR11 |

1 |

|

Модуль измерительный |

LTR27 |

5 |

|

Модуль измерительный |

^^212^2 |

1 |

|

Модуль измерительный |

LTR51 |

1 |

|

Субмодуль измерительный |

Н-27120 |

8 |

|

Субмодуль измерительный |

R-27U10 |

5 |

|

Субмодуль измерительный |

Н-27Т |

18 |

|

Субмодуль измерительный |

H-27R250 |

9 |

|

Субмодуль измерительный |

H-51FL |

5 |

|

Источник бесперебойного питания | ||

|

Шкафы с клеммными панелями для подключения датчиков к LTR-EU-8-1 |

ШКП-1, ШКП-2 |

2 |

|

Комплект кабелей связи между LTR-EU-8-1 и шкафами ШКП-1 и ШКП-2 |

1 | |

|

Персональный компьютер с установленным специализированным программным обеспечением СПРУТ/W |

1 | |

|

Принтер лазерный цветной А4 |

1 | |

|

Датчик давления тензорезисторный |

APZ 3420 APZ 3420-G-B-1001-D-20-D-126-V-60 |

2 |

|

Датчик давления тензорезисторный |

APZ 3420 APZ 3420-G-K-4002-C-20-D-126-F-00 |

2 |

|

Датчик давления тензорезисторный |

APZ 3420 APZ 3420-G-B-4000-D-20-D-126-V-60 |

1 |

|

Датчик давления тензорезисторный |

APZ 3420 APZ 3420-G-K-1602-C-20-D-126-F-00 |

1 |

|

Датчик давления тензорезисторный |

APZ 3420 APZ 3420-A-B-2500-C-20-D-126-V-60 |

1 |

|

Датчик давления тензорезисторный |

APZ 3420 APZ 3420-A-K-4002-C-20-D-126-F-00 |

5 |

|

Датчик давления тензорезисторный |

APZ 3420 APZ 3420-A-K-1602-C-20-D-126-F-00 |

1 |

|

Датчик давления тензорезисторный |

APZ 3420 APZ 3420-G-K-1002-C-20-D-126-F-00 |

1 |

Продолжение таблицы 4

|

Наименование |

Обозначение |

Количе ство, шт. |

|

Датчик весоизмерительный тензорезисторный |

Тензо-М С2Н 0,5Т С3 |

1 |

|

Датчик частоты вращения |

Braun A5SO7B5O |

1 |

|

Комплект оптического датчика |

WLL180T-P434 |

1 |

|

Турбинный преобразователь расхода |

ТПР 12-2-1 |

1 |

|

Турбинный преобразователь расхода |

ТПР 15-3-1 |

1 |

|

Нормализатор сигнала одноканальный |

МЕ-402 |

3 |

|

Барометр рабочий сетевой |

БРС-1М-3 |

1 |

|

Преобразователь интерфейсов |

Moxa UPORT RS232->USB |

1 |

|

Датчик температуры |

ТСПТ-104-014- 100П-А4-С10-6-100 |

1 |

|

Датчик температуры |

ТСПТ 205-067-100П-А4-С10-3- 40/500 |

1 |

|

Датчик температуры |

ТСПТ 2О5-О67-И1ОО-В4-С1О-3-6О |

7 |

|

Датчик температуры |

КТХА 02.01-260-к1-И-Т310-3-100/2000 |

2 |

|

Датчик температуры |

КТХА 02.01-260-к1-И-Т310-3-100/2000 |

8 |

|

Датчик температуры |

КТХА 02.01-260-к1-И-Т310-3-100/3150 |

11 |

|

Расходомер-счетчик массовый |

Rheonik RHM 03 |

2 |

|

Измерительный преобразователь |

Rheonik RHE 16 |

2 |

|

Шкаф с комплектом кабелей для связи RHE 16 с RHM03 и крейтом LTR |

шкп-3 |

1 |

|

Преобразователь измерительный температуры и влажности |

Элемер ИПТВ-206/М3-03 |

1 |

|

Расходомер SCHMIDT |

SS 20.60 |

1 |

|

Расходомер-счетчик вихревой |

OPTISWIRL 4200 |

1 |

|

Преобразователь сигналов измерительный нормирующий |

НПСИ- МС1 |

1 |

|

Шунт измерительный стационарный взаимозаменяемый |

75ШСМ.М |

1 |

|

Источник питания датчиков |

UT3005ED |

1 |

Продолжение таблицы 4

|

Наименование |

Обозначение |

Количе ство, шт. |

|

Источник питания |

DRD15-12 |

1 |

|

Источник питания |

DRD15-09 |

1 |

|

Система информационно-измерительная «ИИС-30-АПД250-300». Паспорт. |

ИИС-30-АПД250-300.ПС |

1 |

|

Система информационно-измерительная «ИИС-30-АПД250-300». Руководство по эксплуатации. |

ИИС-30-АПД250-300.РЭ |

1 |

|

Автоматизированный программный комплекс СПРУТ/W». Руководство по эксплуатации СПРУТЖРЭ |

1 | |

|

Система информационно-измерительная «ИИС-30-АПД250-300». Методика поверки |

1 |

Сведения о методах измерений

приведены в документе ИИС-30-АПД250-300.МВИ «Методики измерений основных параметров авиационного поршневого двигателя АПД 250/300 на стенде моторном 01.01.180 АО «ГМЗ «Агат» № 859-RA.RU.311243-2022.

Нормативные документы

ГОСТ 14014-91 Приборы и преобразователи измерительные цифровые напряжения, тока, сопротивления. Общие технические требования и методы испытаний;

ГОСТ 22261-94 Средства измерений электрических и магнитных величин. Общие технические условия;

Приказ Росстандарта от 28 июля 2023 г. № 1520 «Об утверждении государственной поверочной схемы для средств измерений постоянного электрического напряжения и электродвижущей силы»;

Приказ Росстандарта от 1 октября 2018 г. № 2091 «Об утверждении государственной поверочной схемы для средств измерений силы постоянного электрического тока в диапазоне от V10-16 до 100 А»;

Приказ Росстандарта от 22 октября 2019 г. № 2498 «Об утверждении государственной поверочной схемы для средств измерений силы»;

Приказ Росстандарта от 26 сентября 2022 г. № 2356 «Об утверждении Государственной поверочной схемы для средств измерений массы и объема жидкости в потоке, объема жидкости и вместимости при статических измерениях, массового и объемного расходов жидкости»;

Приказ Росстандарта от 11 мая 2022 г. № 1133 «Об утверждении Государственной поверочной схемы для средств измерений объемного и массового расходов газа»;

Приказ Росстандарта от 26 сентября 2022 г. № 2360 «Об утверждении Государственной поверочной схемы для средств измерений времени и частоты»;

Приказ Росстандарта от 30 декабря 2019 г. № 3456 «Об утверждении Государственной поверочной схемы для средств измерений электрического сопротивления постоянного и переменного тока»;

Приказ Росстандарта от 20 октября 2022 г. № 2653 «Об утверждении Государственной поверочной схемы для средств измерений избыточного давления до 4000 МПа».