Датчики загазованности SMART MT500

| Номер в ГРСИ РФ: | 68956-17 |

|---|---|

| Производитель / заявитель: | Фирма "IMX S.r.l.", Италия |

Датчики загазованности SMART MT500 предназначены для измерения довзрывоопасных концентраций горючих газов и объемной доли токсичных газов, кислорода и диоксида углерода в воздухе рабочей зоны, а также сигнализации о достижении заданных пороговых значений и передачи измерительной информации внешним устройствам.

Информация по Госреестру

| Основные данные | |

|---|---|

| Номер по Госреестру | 68956-17 |

| Действует | по 23.10.2022 |

| Наименование | Датчики загазованности |

| Модель | SMART MT500 |

| Характер производства | Серийное |

| Идентификатор записи ФИФ ОЕИ | 65a92370-3d01-3d80-633c-1b601e3814a6 |

Производитель / Заявитель

Фирма "IMX S.r.l.", ИТАЛИЯ

Поверка

| Межповерочный интервал / Периодичность поверки |

1 год

|

| Зарегистрировано поверок | |

| Актуальность информации | 28.12.2025 |

Поверители

Скачать

|

68956-17: Описание типа

2017-68956-17.pdf

|

Скачать | 372.5 КБ | |

|

68956-17: Методика поверки

2017-mp68956-17.pdf

|

Скачать | 410.6 КБ |

Описание типа

Назначение

Датчики загазованности SMART MT500 предназначены для измерения довзрывоопасных концентраций горючих газов и объемной доли токсичных газов, кислорода и диоксида углерода в воздухе рабочей зоны, а также сигнализации о достижении заданных пороговых значений и передачи измерительной информации внешним устройствам.

Описание

Принцип измерений датчиков SMART MT500 (далее - датчики) определяется типом установленного преобразователя газового (сенсора) и указан в таблице 1.

Таблица 1

|

Обозначение преобразователя газового (сенсора) |

Определяемый компонент |

Принцип измерений |

|

HC CAT |

Взрывоопасные горючие газы |

Каталитический |

|

HC IR |

Углеводороды |

Инфракрасный |

|

TX ECC |

Токсичные газы, водород |

Электрохимический |

|

TX MOS |

Сероводород |

Полупроводниковый |

Способ отбора пробы - диффузионный.

Датчики являются стационарными одно- или двухканальными приборами непрерывного действия.

Датчики выпускаются в двух основных модификациях:

1) одноканальная;

2) двухканальная.

Каждая модификация может комплектоваться цифровым дисплеем или единичными LED-индикаторами.

Конструктивно датчики состоят из блока трансмиттера и подключаемого к нему блока преобразователя газового (сенсора), одного или двух, в зависимости от модификации. Сенсор может подключаться как непосредственно в оболочку трансмиттера через кабельный ввод, так и удаленно (до 300 м) с помощью удлинительного кабеля в соединительную коробку. Информационный обмен между блоками сенсора и трансмиттера осуществляется в цифровой форме, интерфейс RS485.

Корпус трансмиттера выполнен из алюминия или нержавеющей стали и состоит из нижней части, винтовой крышки со смотровым окном и электронного блока управления, расположенного внутри. Корпус сенсора выполнен из нержавеющей стали. Блок электроники имеет модульную структуру и может оснащаться дополнительными платами (HART, релейный выход и т.д.). Управление режимами работы детектора осуществляется бесконтактно с помощью специального магнитного инструмента, а также с помощью оригинального программного обеспечения «Settings Trancducer» (вне взрывоопасной зоны). Подключение сенсора и кабельных вводов осуществляется резьбовым соединением %" NPT (3X).

Датчики обеспечивают выходные сигналы:

- показания встроенного цифрового дисплея (при наличии);

- индикация о состоянии датчика с помощью единичных LED-индикаторов (при наличии);

- унифицированный аналоговый выходной токовый сигнал постоянного тока (4-20) мА;

- цифровой RS485, протокол Modbus™ RTU (по заказу, Modbus™ не доступен при наличии HART модуля);

- 3 релейных выхода типа «сухой контакт» (по заказу);

- цифровой HART (по заказу).

Датчик обеспечивает выполнение следующих основных функций:

- непрерывное измерение содержания определяемых компонентов;

- формирование унифицированного выходного аналогового токового сигнала постоянного тока (4 - 20) мА;

- формирование выходного цифрового сигнала RS-485, протокол Modbus™ RTU (при наличии);

- формирование релейных выходных сигналов;

- формирование цифрового сигнала HART (при наличии).

- хранение градуировочных коэффициентов и прочих настроечных параметров во встроенной памяти датчика.

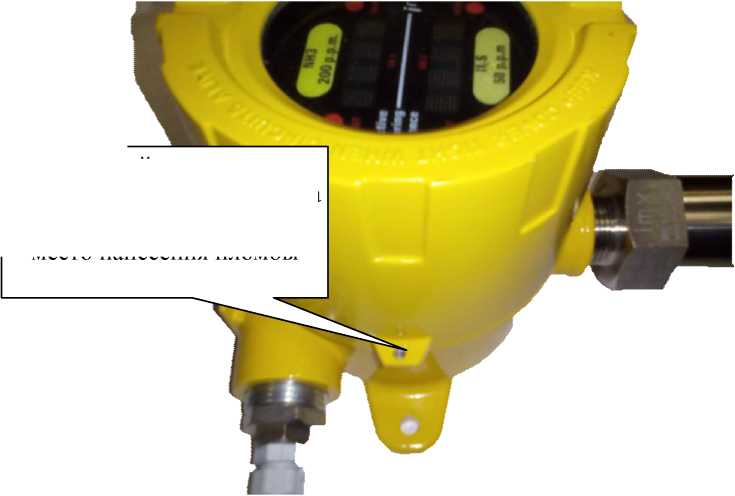

Общий вид датчиков приведен на рисунках 1 - 4. В зависимости от комплектации (например, вид монтажной коробки, защиты от внешних воздействующих факторов, адаптера для подачи ГС и др.) внешний вид может отличаться.

а) корпус из окрашенного алюминия

Рисунок 1 - Датчик модификации HC IR (оба трансмиттера в 2 - х канальной модификации)

б) корпус из нержавеющей стали

Рисунок 2 - Датчик модификации TX ECC в 2-х канальной модификации (дополнительный сенсор TX ECC подключен через распределительную коробку)

а) исполнение с цифровым дисплеем

Рисунок 3 - Датчик модификации HC CAT

б) исполнение с единичными

LED-индикаторами

Стопорный винт крышки корпуса (на примере корпуса из алюминиевых сплавов), место нанесения пломбы

Рисунок 4 - Схема пломбировки датчиков от несанкционированного доступа

Программное обеспечение

Датчики имеют встроенное программное обеспечение (далее - ПО), разработанное изготовителем специально для решения задач измерения содержания определяемых компонентов (соответственно исполнению).

ПО детекторов обеспечивает следующие основные функции (в зависимости от модификации детектора):

- обработку и передачу измерительной информации от первичного измерительного преобразователя;

- формирование выходного аналогового сигнала (4 - 20) мА;

- формирование цифрового выходного сигнала HART; RS-485, протокол Modbus™ RTU;

- формирование релейных выходных сигналов;

- самодиагностику аппаратной части детектора;

- настройку нулевых показаний и чувствительности детектора.

- хранение градуировочных коэффициентов и прочих настроечных параметров во встроенной памяти

ПО датчиков реализует следующие расчетные алгоритмы:

1) вычисление значений содержания определяемого компонента по данным от первичного измерительного преобразователя;

2) вычисление значений выходного аналогового сигнала и цифрового HART;

3) сравнение текущих результатов измерений с заданными пороговыми уровнями срабатывания сигнализации;

4) непрерывную самодиагностику аппаратной части датчика.

ПО датчиков идентифицируется посредством отображения номера версии на дисплее при включении или информацией о версии встроенного ПО в паспорте датчика.

Влияние встроенного программного обеспечения учтено при нормировании метрологических характеристик датчиков.

Датчики имеют защиту встроенного программного обеспечения от преднамеренных или непреднамеренных изменений. Уровень защиты - «средний» по Р 50.2.077-2014.

Идентификационные данные программного обеспечения приведены в таблице 2.

Таблица 2 - Идентификационные данные встроенного программного обеспечения

|

Идентификационные данные |

Значение |

|

Идентификационное наименование ПО |

S500MT Sensor |

|

Номер версии (идентификационный номер) ПО |

6.0.10 |

|

Цифровой идентификатор ПО |

0xC6EB, алгоритм CRC16 |

|

Другие идентификационные данные (если имеются) |

48fa9d41 cf821 cbc2fa2bd3b43 a96d55, алгоритм MD5 |

|

Примечание - номер версии программного обеспечения должен быть не ниже указанного в таблице. Значение контрольной суммы указано для файла версии, указанной в таблице. | |

Технические характеристики

Таблица 3 - Основные метрологические характеристики для датчиков с сенсорами HC CAT

|

Определяемый компонент |

Диапазон измерений содержания определяемого компонента |

Пределы допускаемой основной абсолютной погрешности, % НКПР | |

|

довзрывоопасная концентрация, % НКПР |

объемная доля, % | ||

|

метан (СН4) |

от 0 до 50 |

от 0 до 2,2 |

±5 |

|

этан (СзНб) |

от 0 до 1,25 |

±5 | |

|

ацетилен (С2Н2) |

от 0 до 1,15 |

±5 | |

|

пропан (С3Н8) |

от 0 до 0,85 |

±5 | |

|

бутан (н-С4Н10) |

от 0 до 0,7 |

±5 | |

|

изобутан (и-С4Ню) |

от 0 до 0,65 |

±5 | |

|

гексан (С6Н14) |

от 0 до 0,5 |

±5 | |

|

водород (H2) |

от 0 до 2,0 |

±5 | |

|

метанол (СН3ОН) |

от 0 до 2,75 |

±5 | |

|

этанол (С2Н5ОН) |

от 0 до 1,55 |

±5 | |

|

водород (Н2) |

от 0 до 2,0 |

±5 | |

|

бензол (С6Н6) |

от 0 до 0,6 |

±5 | |

|

толуол (С6Н5СН3)* |

от 0 до 36 |

от 0 до 0,4 |

±5 |

|

ацетон(СН3СОСН3) |

от 0 до 50 |

от 0 до 1,25 |

±5 |

|

пропилен(С3Н6) |

от 0 до 1,0 |

±5 | |

|

этилен(С2Н4) |

от 0 до 1,15 |

±5 | |

|

пентан(С5Н12) |

от 0 до 0,7 |

±5 | |

Примечания:

1) Диапазон показаний по всем определяемым компонентам от 0 до 100 % НКПР.

2) Значения НКПР горючих газов и паров горючих жидкостей указаны в соответствии с ГОСТ 30852.19-2002.

3) Ввиду того, что датчики обладают чувствительностью к широкой номенклатуре органических и неорганических горючих веществ, пределы допускаемой основной погрешности нормированы только для смесей, содержащих только один горючий компонент.

Таблица 4 - Основные метрологические характеристики для датчиков с сенсорами НС IR

|

Тип преобразователя (сенсора) |

Определяемый компонент |

Диапазон показаний объемной доли определяемого компонента (довзрывоопасной концентрации) |

Диапазон измерений объемной доли определяемого компонента (довзрывоопасной концентрации) |

Пределы допускаемой основной погрешности | |

|

абсолютной |

относительной, % | ||||

|

НС IR -метан |

СН4 |

От 0 до 4,4 % (от 0 до 100 % НКПР) |

От 0 до 2,2 % включ. Св. 2,2 до 4,4 % |

±5 % НКПР |

- |

|

- |

±10 | ||||

|

НС IR -пропан |

С3Н8 |

От 0 до 1,7 % (от 0 до 100 % НКПР) |

От 0 до 0,85 % включ. Св. 0,85 до 1,7 % |

±5 % НКПР |

- |

|

- |

±10 | ||||

|

НС IR -гексан |

СбН14 |

От 0 до 1,0 % (от 0 до 100 % НКПР) |

От 0 до 0,5 % включ. Св. 0,5 до 1,0 % |

±5 % НКПР |

- |

|

- |

±10 | ||||

|

НС IR -ацетилен |

С2Н2 |

От 0 до 2,3 % (от 0 до 100 % НКПР) |

От 0 до 1,15 % включ. Св. 1,15 до 2,3 % |

±5 % НКПР |

- |

|

- |

±10 | ||||

|

НС IR -этан |

С2Н6 |

От 0 до 2,5 % (от 0 до 100 % НКПР |

От 0 до 1,25 % включ. Св. 1,25 до 2,5 % |

±5 % НКПР |

- |

|

- |

±10 | ||||

|

НС IR -бутан |

н-С4Н10 |

От 0 до 1,4 % (от 0 до 100 % НКПР) |

От 0 до 0,7 % включ. Св. 0,7 до 1,4 % |

±5 % НКПР |

- |

|

- |

±10 | ||||

|

НС IR -изобутан |

и-С4Н10 |

От 0 до 1,3 % (от 0 до 100 % НКПР) |

От 0 до 0,65 % включ. Св. 0,65 до 1,3 % |

±5 % НКПР |

- |

|

- |

±10 | ||||

|

НС IR -пентан |

С5Н12 |

От 0 до 1,4 % (от 0 до 100 % НКПР) |

От 0 до 0,7 % включ. Св. 0,7 до 1,4 % |

±5 % НКПР |

- |

|

- |

±10 | ||||

|

НС IR -пропилен |

СзНб |

От 0 до 2,0 % (от 0 до 100 % НКПР) |

От 0 до 1,0 % включ. Св. 1,0 до 2,0 % |

±5 % НКПР |

- |

|

- |

±10 | ||||

|

НС IR -метиловый спирт |

СНзОН |

От 0 до 5,55 % об.д. (от 0 до 100 % НКПР |

От 0 до 2,75 % об.д.включ. Св. 2,75 до 5,5 % |

±5 % НКПР |

- |

|

- |

±10 | ||||

|

НС IR -этиловый спирт |

С2Н5ОН |

От 0 до 3,1 % об.д. (от 0 до 100 % НКПР) |

От 0 до 1,55 % включ. |

±5 % НКПР |

- |

|

НС IR -этилен |

С2Н4 |

От 0 до 2,3 % об.д. (от 0 до 100 % НКПР) |

От 0 до 1,15 % включ. Св. 1,15 до 2,3 % |

±5 % НКПР |

- |

|

- |

±10 | ||||

|

Тип преобразователя (сенсора) |

Определяемый компонент |

Диапазон показаний объемной доли определяемого компонента (довзрывоопасной концентрации) |

Диапазон измерений объемной доли определяемого компонента (довзрывоопасной концентрации) |

Пределы допускаемой основной погрешности | |

|

абсолютной |

относительной, % | ||||

|

НС IR -толуол |

С6Н5СН3 |

От 0 до 0,4 % об.д. (от 0 до 36 % НКПР) |

От 0 до 0,4 % включ. |

±5 % НКПР |

- |

|

НС IR -бензол |

СбНб |

От 0 до 1,2 % об.д. (от 0 до 100 % НКПР) |

От 0 до 0,6 % включ. Св. 0,6 до 1,2 % |

±5 % НКПР |

- |

|

- |

±10 | ||||

|

НС IR -ацетон |

СНзСОСНз |

От 0 до 2,5 % об.д. (от 0 до 100 % НКПР) |

От 0 до 1,25 % включ. |

±5 % НКПР |

- |

|

НС IR -диоксид углерода |

СО2 |

От 0 до 2 % |

От 0 до 2 % |

±(0,03+0,05Сх) % об.д. |

- |

|

От 0 до 5 % |

От 0 до 5 % |

±(0,03+0,05Сх) % об.д. |

- | ||

|

Примечания: 1) Диапазон показаний по всем определяемым компонентам кроме диоксида углерода от 0 до 100 % НКПР. 2) Значения НКПР горючих газов и паров горючих жидкостей указаны в соответствии с ГОСТ 30852.19-2002. 3) Ввиду того, что датчики обладают чувствительностью к широкой номенклатуре органических и неорганических горючих веществ, пределы допускаемой основной погрешности нормированы только для смесей, содержащих только один горючий компонент. 4) Сх - значение содержания диоксида углерода на входе датчика, объемная доля, % | |||||

Таблица 5 - Основные метрологические характеристики для датчиков с сенсорами TX MOS

|

Определяемый компонент |

Диапазон показаний объемной доли определяемого компонента 1) |

Диапазон измерений объемной доли определяемого компонента |

Пределы допускаемой основной погрешности | |

|

приведенной 2), % |

относительной, % | |||

|

сероводород (H2S) |

от 0 до 50 млн-1 |

от 0 до 7 млн-1 включ. св. 7 до 50 млн-1 |

±15 - |

- ±15 |

|

Примечания: 1) Номинальное значение единицы наименьшего разряда цифрового дисплея 0,1 млн-1. 2) к верхней границе поддиапазона измерений. | ||||

Таблица 6 - Основные метрологические характеристики для датчиков с сенсорами ТХ ECC

|

Определяемый компонент |

Диапазон показаний объемной доли определяемого компонента |

Диапазон измерений объемной доли определяемого компонента |

Пределы допускаемой основной погрешности | |

|

приведенной, % |

относительной, % | |||

|

Сероводород (H2S) |

от 0 до 50 млн-1 |

от 0 до 7 млн-1 включ. св. 7 до 50 млн-1 |

±15 |

±15 |

|

от 0 до 100 млн-1 |

от 0 до 7 млн-1 включ. св. 7 до 100 млн-1 |

±15 |

±15 | |

|

от 0 до 200 млн-1 |

от 0 до 7 млн-1 включ. св. 7 до 200 млн-1 |

±15 |

±15 | |

|

Фосфин (PH3)* |

от 0 до 5 млн-1 |

от 0 до 5 млн-1 |

±15 |

- |

|

от 0 до 500 млн-1 |

от 0 до 5 млн-1 включ. св. 5 до 500 млн-1 |

±15 |

±15 | |

|

от 0 до 1000 млн-1 |

от 0 до 5 млн-1 включ. св. 5 до 1000 млн-1 |

±15 |

±15 | |

|

Водород (H2) |

от 0 до 100 млн-1 |

от 0 до 100 млн-1 |

±15 |

- |

|

от 0 до 1000 млн-1 |

от 0 до 100 млн-1 включ. Св. 100 до 1000 млн-1 |

±15 |

±15 | |

|

Оксид углерода (CO) |

от 0 до 20 млн-1 |

от 0 до 20 млн-1 |

±15 |

- |

|

от 0 до 100 млн-1 |

от 0 до 17,8 млн-1 включ. Св. 17,8 до 100 млн-1 |

±15 |

±15 | |

|

от 0 до 200 млн-1 |

От 0 до 17,8 млн-1 включ. Св. 17,8 до 200 млн-1 |

±15 |

±15 | |

|

от 0 до 1000 млн-1 |

от 0 до 17,8 млн-1 включ. Св. 17,8 до 1000 млн-1 |

±15 |

±15 | |

|

Диоксид азота* (NO2) |

от 0 до 20 млн-1 |

от 0 до 20 млн-1 |

±20 |

- |

|

Диоксид серы (SO2) |

от 0 до 20 млн-1 |

от 0 до 3,8 млн-1 включ. св. 3,8 до 20 млн-1 |

±15 |

±15 |

|

от 0 до 100 млн-1 |

от 0 до 3,8 млн-1 включ. св. 3,8 до 100 млн-1 |

±15 |

±15 | |

|

Определяемый компонент |

Диапазон показаний объемной доли определяемого компонента |

Диапазон измерений объемной доли определяемого компонента |

Пределы допускаемой основной погрешности | |

|

приведенной, % |

относительной, % | |||

|

Аммиак (NH3) |

от 0 до 100 млн-1 |

от 0 до 28,3 млн-1 включ. св. 28,3 до 100 млн-1 |

±15 |

±15 |

|

от 0 до 1000 млн-1 |

от 0 до 28,3 млн-1 включ. св. 28,3 до 1000 млн-1 |

±15 |

±15 | |

|

Хлор (Cl2)* |

от 0 до 20 млн-1 |

от 0 до 20 млн-1 |

±20 |

- |

|

от 0 до 50 млн-1 |

от 0 до 20 млн-1 включ. св. 20 до 50 млн-1 |

±20 |

±20 | |

|

от 0 до 200 млн-1 |

от 0 до 20 млн-1 включ. св. 20 до 200 млн-1 |

±20 |

±20 | |

|

от 0 до 5000 млн-1 |

от 0 до 20 млн-1 включ. св. 20 до 5000 млн-1 |

±20 |

±20 | |

|

Хлорид водорода (HCl) |

от 0 до 20 млн-1 |

от 0 до 3,3 млн-1 включ. св. 3,3 до 20 млн-1 |

±20 |

±20 |

|

от 0 до 200 млн-1 |

от 0 до 3,3 млн-1 включ. св. 3,3 до 200 млн-1 |

±20 |

±20 | |

|

от 0 до 1000 млн-1 |

от 0 до 3,3 млн-1 включ. св. 3,3 до 1000 млн-1 |

±20 |

±20 | |

|

Формальдегид * (CH2O) |

от 0 до 10 млн-1 |

от 0 до 10 млн-1 |

±20 |

- |

|

Оксид азота (NO) |

от 0 до 25 млн-1 |

от 0 до 4,0 млн-1 включ. св. 4,0 до 25 млн-1 |

±15 |

±15 |

|

от 0 до 100 млн-1 |

от 0 до 4,0 млн-1 включ. св. 4,0 до 100 млн-1 |

±15 |

±15 | |

|

Оксид этилена* (C2H4O) |

от 0 до 20 млн-1 |

от 0 до 20 млн-1 |

±15 |

- |

|

Этилен (C2H4 ) |

от 0 до 10 млн-1 |

От 0 до 10 млн-1 |

±15 |

- |

|

от 0 до 200 млн-1 |

от 0 до 86млн-1 включ. св.86 до 200 млн-1 |

±15 |

±15 | |

|

от 0 до 1500 млн-1 |

от 0 до 86 млн-1 включ. св.86 до 1500 млн-1 |

±15 |

±15 | |

|

Определяемый компонент |

Диапазон показаний объемной доли определяемого компонента |

Диапазон измерений объемной доли определяемого компонента |

Пределы допускаемой основной погрешности | |

|

приведенной, % |

относительной, % | |||

|

Цианистый водород (HCN) * |

от 0 до 100 млн-1 |

от 0 до 10 млн-1 включ. св 10 до 100 млн-1 |

±20 |

±20 |

|

Примечания: 1) *- не предназначены для контроля ПДК рабочей зоны, только для контроля аварийных выбросов. 2) Номинальное значение единицы наименьшего разряда цифрового дисплея 0,1 млн-1. | ||||

Таблица 7 - Метрологические характеристики датчиков

|

Наименование |

Значение |

|

Предел допускаемой вариации выходного сигнала газоанализатора, в долях от предела допускаемой основной погрешности |

0,5 |

|

Предел допускаемого изменения показаний при непрерывной работе в течение 8 ч, в долях от предела допускаемой основной погрешности |

0,5 |

|

Пределы допускаемой дополнительной погрешности газоанализатора от изменения температуры окружающей среды на каждые 10 oC в диапазоне рабочих условий эксплуатации, в долях от предела допускаемой основной погрешности |

±0,2 |

|

Пределы допускаемой дополнительной погрешности от влияния изменения относительной влажности окружающей среды в диапазоне от 60 до 0 % и от 60 до 99 %, в долях от предела допускаемой основной погрешности |

±0,5 |

|

Предел допускаемого времени установления выходного сигнала детектора Т0,9д в зависимости от сенсора HC CAT |

20 |

|

HC IR |

10 |

|

TX ECC |

60 |

|

TX MOS |

30 |

|

Время прогрева датчика, мин, не более Примечание: * - при ускоренной процедуре запуска датчика |

4 |

|

загазованности |

Таблица 8 - Основные технические характеристики датчиков

|

Наименование |

Значение |

|

Электрическое питание датчиков осуществляется постоянным током напряжением, В |

от 15 до 30 |

|

Потребляемая мощность, Вт, не более |

1,5 |

|

Средняя наработка на отказ, ч |

10 000 |

|

Датчики выполнены во взрывозащищенном исполнении вид взрывозащиты "взрывонепроницаемая оболочка", маркировка взрывозащиты |

1Ex d ПС T5/T6 Gb X |

|

Степень защиты от внешних воздействий по ГОСТ 14254-96, не ниже: - трансмиттер - сенсор |

IP66 IP65 |

Таблица 9 - Габаритные размеры и масса элементов датчиков

|

Обозначение |

Г абаритные размеры (включая сенсор), мм, не более |

Масса, кг, не более | ||

|

Ширина |

Высота |

Г лубина | ||

|

SMART MT500, алюминиевый корпус |

145 |

224 |

129 |

1,6 |

|

SMART MT500, корпус из нержавеющей стали |

145 |

224 |

129 |

3,0 |

|

SMART MT500, коробка распределительная для удаленного сенсора |

145 |

205 |

93 |

1,6 |

Таблица 10 - Условия эксплуатации датчиков

|

Обозначение сенсора |

Диапазон температуры окружающей и анализируемой сред, oC |

Диапазон относительной влажности окружающей среды при температуре 35 oC, % |

|

HC CAT |

от - 40 до + 80 |

от 0 до 99 |

|

HC IR |

от - 40 до + 80 |

от 0 до 95 |

|

TX ECC |

от - 40 до + 60 |

от 15 до 95 |

|

TX MOS |

от - 40 до + 65 |

от 0 до 95 |

Знак утверждения типа

наносится на лицевую сторону корпуса датчика методом наклейки и на титульный лист

Руководства по эксплуатации типографским методом.

Комплектность

Таблица 11 - Комплектность средства измерений

|

Наименование |

Количество |

|

Детектор загазованности SMART MT500 (сенсор по заказу) |

1 шт. |

|

Магнит для настройки детектора |

1 шт. |

|

Руководство по эксплуатации |

1 экз. |

|

Методика поверки МП-242-2114-2017 |

1 экз. |

Поверка

осуществляется по документу МП-242-2114-2017 «Датчики загазованности SMART MT500.

Методика поверки», утвержденному ФГУП «ВНИИМ им. Д.И. Менделеева» 15.06.2017 г.

Основные средства поверки:

|

- стандартные образцы состава газовые смеси (ГСО 10257-2013, ГСО 10263-2013, | |

|

ГСО |

10325-2013, ГСО 10386-2013, ГСО 10244-2013, ГСО 10246-2013, ГСО 10333-2013, |

|

ГСО |

10364-2013, ГСО 10250-2013, ГСО 10540-2014, ГСО 10248-2013, ГСО 10368-2013, |

|

ГСО |

10366-2013, ГСО 10385-2013, ГСО 10325-2013, ГСО 10329-2013, ГСО 10348-2013, |

|

ГСО |

10259-2013, ГСО 10242-2013, ГСО 8370-2003, ГСО 10331-2013, ГСО 10342-2013, |

|

ГСО |

10327-2013, ГСО 10371-2013, ГСО 10323-2013, ГСО 10387-2013, ГСО 10248-2013, |

|

ГСО |

10376-2013, ГСО 10256-2013, ГСО 10262-2013, ГСО 10334-2013, ГСО 10379-2013, |

|

ГСО |

10243-2013, ГСО 10245-2013, ГСО 10332-2013, ГСО 10378-2013, ГСО 10249-2013, |

|

ГСО |

10248-2013, ГСО 10368-2013, ГСО 10367-2013, ГСО 10241-2013, ГСО 10535-2014) |

в баллонах под давлением;

- рабочий эталон 1-го разряда генератор газовых смесей ГГС (исполнение ГГС-Р, ГГС-К) (регистрационный номер 62151-15) в комплекте со стандартными образцами газовых смесей в баллонах под давлением;

- рабочий эталон 1-го разряда генератор газовых смесей генератор ГГС (исполнение ГГС-Т, ГГС-К) (регистрационный номер 62151-15) в комплекте с источниками микропотока ИМ Cl ИМ09-М-А2, ИМ HF ИМ130-М-А2.

Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых датчиков загазованности с требуемой точностью.

Знак поверки наносится на свидетельство о поверке и/или на корпус датчика.

Сведения о методах измерений

приведены в эксплуатационном документе.

Нормативные документы

ГОСТ 8.578-2014 ГСИ. Государственная поверочная схема для средств измерений содержания компонентов в газовых средах.

ГОСТ Р 52350.29-1-2010 Взрывоопасные среды. Часть 29-1. Газоанализаторы. Общие технические требования и методы испытаний газоанализаторов горючих газов.

ГОСТ 13320-81 Газоанализаторы промышленные автоматические. Общие технические условия.

ГОСТ Р 52931-2008 Приборы контроля и регулирования технологических процессов. Общие технические условия.

Техническая документация изготовителя «IMX S.r.l.», Италия.

Смотрите также