Весы вагонные TRAPPER

| Номер в ГРСИ РФ: | 74532-19 |

|---|---|

| Категория: | Весы |

| Производитель / заявитель: | Фирма "Tamtron Oy", Финляндия |

Весы вагонные TRAPPER (далее-весы) предназначены для:

Информация по Госреестру

| Основные данные | |

|---|---|

| Номер по Госреестру | 74532-19 |

| Действует | по 26.03.2024 |

| Наименование | Весы вагонные |

| Модель | TRAPPER |

| Код идентификации производства |

ОС

СИ не соответствует критериям подтверждения производства на территории

РФ в соответствии с постановлением №719

|

| Характер производства | Серийное |

| Идентификатор записи ФИФ ОЕИ | 30dbb4a0-e58e-eb1f-6f9d-f73e4e54399a |

Производитель / Заявитель

Фирма "Tamtron Systems Oy", ФИНЛЯНДИЯ

ФИНЛЯНДИЯ

Поверка

| Межповерочный интервал / Периодичность поверки |

1 год

|

| Зарегистрировано поверок | |

| Актуальность информации | 08.02.2026 |

Поверители

Скачать

|

74532-19: Описание типа

2019-74532-19.pdf

|

Скачать | 693 КБ | |

|

74532-19: Методика поверки

2021-mp74532-19.pdf

|

Скачать | 78.5 КБ |

Описание типа

Назначение

Весы вагонные TRAPPER (далее-весы) предназначены для:

- повагонного статического взвешивания порожних и груженых

вагонов/цистерн/вагонеток с сухими сыпучими, твердыми, а также жидкими грузами;

- повагонного взвешивания в движении порожних и груженых

вагонов/цистерн/вагонеток в составе поезда без расцепки и поездов в целом с сухими сыпучими, твердыми, жидкими грузами;

- поосного и потележечного взвешивания в движении порожних и груженых вагонов/цистерн/вагонеток в составе поезда без расцепки и поездов в целом с сухими, сыпучими, твердыми, жидкими грузами с кинематической вязкостью не менее 59 мм2/с.

Описание

Принцип действия весов основан на преобразовании деформации упругих элементов весоизмерительных тензорезисторных датчиков (далее - датчик), возникающей под действием силы тяжести взвешиваемого груза, в аналоговый выходной электрический сигнал, изменяющийся пропорционально массе груза.

Аналоговые электрические сигналы с датчиков поступают в индикатор, содержащий аналогово-цифровой преобразователь (далее - АЦП), где преобразуются в цифровой код. Результаты взвешивания и значение массы груза индицируются на цифровом дисплее, расположенном на передней панели индикатора, имеющего функциональную клавиатуру и/или на дисплее персонального компьютера (ПК).

Весы состоят из грузоприемного устройства (далее - ГПУ), выполненного в виде одной или нескольких платформ с датчиками с установочной оснасткой, индикатора, к которому могут подключаться внешние электронные устройства (компьютер, принтер, выносной дисплей и т.п.) и блока управления взвешиванием (далее - блок).

В весах используются:

- датчики типа:

- С, модификации С16А, производства «Hottinger Baldwin Messtechnik GmbH», Германия, регистрационный номер в Федеральном информационном фонде по обеспечению единства измерений (далее -регистрационный номер) 60480-15, или производства фирмы «Hottinger Baldwin (Suzhou) Electronic Measurement Technology Co., Ltd.», Китай, регистрационный номер 67871-17;

- RC3, производства «Flintec GmbH», Германия, регистрационный номер 50843-12;

- SB2, производства «Flintec GmbH», Германия, регистрационный номер 63476-16;

- индикаторы Scalex 1550 или Scalex 1560 или Scalex 1750, производства фирмы «Tamtron Systems Oy», Финляндия;

- блок Scalex 2200, производства фирмы «Tamtron Systems Oy», Финляндия.

Индикаторы обеспечивают напряжением питания датчики и передают результаты измерений в цифровом виде в блок Scalex 2200.

Блок Scalex 2200 включает в себя CPU (центральный процессор), EPROM программную память, память RAM, блок питания и интерфейсы для компьютера.

Результаты взвешивания от блока Scalex 2200 по последовательному защищенному интерфейсу RS-232C или RS-485 могут быть переданы на внешние устройства (ПК, дисплей, принтер и т.п.).

Индикатор и блок Scalex 2200 расположены в находящемся рядом с ГПУ шкафу электроники, в котором с помощью кондиционера поддерживаются их рабочие условия.

Весы оснащены индуктивным датчиком счета осей, установленным на рельсах. Датчик счета осей передает сигнал в блок Scalex 2200 о каждой проехавшей колесной паре и направлении движения состава.

Взвешивание начинается и прекращается по этим сигналам.

В весах предусмотрены следующие основные устройства и функции:

а) при статическом взвешивании:

- полуавтоматическое устройство установки на нуль (ГОСТ OIML R 76-1-2011, п. Т.2.7.2.2);

- устройство первоначальной установки на нуль (ГОСТ OIML R 76-1-2011, п. Т.2.7.2.4);

- устройство слежения за нулем (ГОСТ OIML R 76-1-2011, п. Т.2.7.3);

- устройство выборки массы тары (ГОСТ OIML R 76-1-2011, п. Т.2.7.4);

б) при взвешивании в движении:

- устройство первоначальной установки нуля;

- устройство автоматической установки нуля;

- устройство распознавания вагонов;

- устройство отображения результатов взвешивания (массы вагона, состава) и печати;

- устройство автоматического определения положения локомотива и исключения его массы из результатов взвешивания при взвешивании вагонов без расцепки;

- устройство автоматического определения направления движения;

- автоматическое определение количества осей, тележек и скорости движения каждого взвешиваемого вагона;

- устройство сигнализации о перегрузке;

- устройство сигнализации о превышении предела допускаемой скорости движения.

На ГПУ весов прикрепляется маркировочная табличка, содержащая следующую информацию:

- наименование или товарный знак предприятия-изготовителя;

- условное обозначение весов;

- заводской номер весов;

- знак утверждения типа средств измерений;

- класс точности по ГОСТ OIML R 76-1-2011;

- значение максимальной нагрузки (Max) при статическом взвешивании;

- значение минимальной нагрузки (Min) при статическом взвешивании;

- значения поверочного интервала (е) и цены деления в режиме статического

взвешивания (ds);

- обозначение типа и серийный номер индикатора;

- класс точности при взвешивании вагонов по ГОСТ 8.647-2015;

- класс точности при взвешивании состава из вагонов в целом по ГОСТ 8.647-2015;

- максимальную нагрузку при взвешивании в движении: Мах =

- максимальную нагрузку на одну платформу: Махп =

- минимальную нагрузку при взвешивании в движении: Min =

- минимальную нагрузку на одну платформу: Мшп =

- действительную цену деления: d = кг;

- максимальная рабочая скорость в виде: Vmax= км/ч;

- минимальная рабочая скорость в виде: Vmin = км/ч.

ПО весов позволяет производить непрерывную диагностику состояния каждого весоизмерительного датчика индивидуально.

К индикатору возможно подключение дополнительных устройств индикации, аппаратуры автоматической идентификации вагонов, периферийного оборудования.

Весы выпускаются разных модификаций, отличающихся значением максимальной нагрузки, количеством платформ в ГПУ, типом используемых датчиков и индикаторов.

Модификации весов имеют обозначения вида:

TRAPPER - [1]/[2]/[3],

где [1] - режим взвешивания:

- SRS- статическое взвешивание;

- DRS -статическое взвешивание и взвешивание в движении;

[2] - максимальная нагрузка;

[3] - длина одной платформы ГПУ.

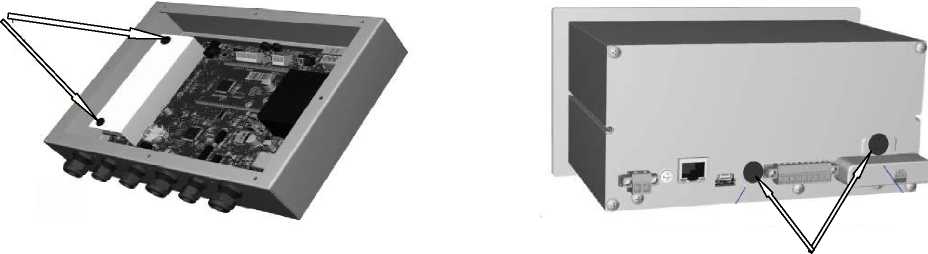

Общий вид весов приведен на рисунке 1, датчика счета осей на рисунке 2, индикаторов, шкафа электроники и блока Scalex 2200, со схемами пломбирования от несанкционированного доступа и обозначением мест нанесения знака поверки, представлены на рисунке 3.

Рисунок 1 - Общий вид весов

Рисунок 2 - Общий вид датчика счета осей

Пломба

Места нанесения знака поверки

Пломбы

Индикатор Scalex 1550

Индикатор Scalex 1560

Места нанесения знака

поверки

Индикатор Scalex 1750

Шкаф электроники с блоком Scаlex 2200

Рисунок 3 - Общий вид индикаторов, шкафа электроники, блока Scаlex 2200, со схемами пломбирования и обозначением мест нанесения знака поверки

Программное обеспечение

Программное обеспечение (далее - ПО) весов представлено встроенным ПО индикаторов и блока управления взвешиванием, используемое в стационарной (закрепленной) аппаратной части с определенными программными средствами и автономным ПО RailPRO II.

В индикаторах защита от несанкционированного доступа к настройкам и данным измерений обеспечивается невозможностью изменения ПО без применения специализированного оборудования производителя.

ПО RailPRO II состоит из двух отдельных программных модулей: Scalex и Scxcom.

Модуль Scalex представляет собой интерфейс пользователя (клиента) и работает с блоком Scalex 2200 и системной базой данных посредством служебных запросов, обрабатываемых программным модулем Scxcom.

Модуль Scxcom это - серверная/коммуникационная программа, которая отвечает за связь с блоком Scalex 2200 и управление системной базой данных. Она обслуживает запросы модуля Scalex, обеспечивая работу блока Scalex 2200.

Метрологически значимое ПО модуля хранится в защищенной от демонтажа перепрограммируемой микросхеме EPROM платы процессора MC-22X блока Scalex 2200, загружается на фирме-изготовителе с использованием специального оборудования. ПО не может быть модифицировано, загружено или прочитано через какой-либо интерфейс после загрузки. Доступ к изменению метрологически значимых параметров осуществляется только в сервисном режиме работы индикаторов, вход в который защищен административным паролем и невозможен без применения специализированного оборудования производителя.

ПО весов и параметры калибровки защищены паролем. Только администраторский персонал (сервисная служба и изготовитель) может получить доступ к базе данных и параметрам.

Дополнительно для защиты законодательно контролируемых параметров используется пломбирование индикаторов, как показано на рисунке 2.

Идентификационными данными ПО служат наименование и номер версии ПО для ПК, номер версии ПО для блока Scalex 2200, которые могут быть выведены на экран монитора ПК, и номер версии ПО для индикатора весов на дисплей индикатора, по запросу через меню ПО.

Нормирование метрологических характеристик проведено с учетом ПО.

Конструкция весов исключает возможность несанкционированного влияния на ПО и измерительную информацию.

Уровень защиты ПО «высокий» в соответствии с Р 50.2.077-2014.

Идентификационные данные ПО приведены в таблице 1.

Таблица 1 - Идентификационные данные ПО

|

Идентификационные данные (признаки) |

Значение | |||

|

для ПК |

для блока Scalex 2200 |

для индикаторов Scalex 1550, Scalex 1560 |

для индикатора Scalex 1750 | |

|

Идентификационное наименование ПО |

RailPRO II |

- |

- |

- |

|

Номер версии (идентификационный номер) ПО |

2.хх |

01.01.xxx |

Ol.xx |

PxxY |

|

Цифровой идентификатор ПО |

—* | |||

где х - принимает значения от 0 до 9, Y - буквы латинского алфавита.

* - Данные недоступны, так как данное ПО не может быть модифицировано, загружено или прочитано через какой-либо интерфейс после опломбирования

Технические характеристики

1 Статическое взвешивание

Класс точности по ГОСТ OIML R 76-1-2011 ................................................средний (III).

Значения (Мах), (Min), (ds), (е), интервалов нагрузки (m), пределов допускаемой погрешности (mpe) и числа поверочных интервалов (n) при первичной поверке приведены в таблице 2.

Примечание - Весы со значением n более 3000 делений устанавливаются в закрытых, защищенных от механических и атмосферных воздействий конструкциях.

|

Таблица 2 - Метрологические характеристики весов | ||||||

|

Модификация |

Мах, т |

Min, т |

ds = е, кг |

m, т |

mpe, кг |

n |

|

TRAPPER-[1]/100/[3] |

100 |

1 |

50 |

от 1 до 25 включ. |

± 25 |

2000 |

|

св. 25 до 100 включ. |

± 50 | |||||

|

TRAPPER-[1]/150/[3] |

150 |

1 |

50 |

от 1 до 25 включ. |

± 25 |

3000 |

|

св. 25 до 100 включ. |

± 50 | |||||

|

св. 100 до 150 включ. |

± 75 | |||||

|

TRAPPER-[1]/200 [3] |

200 |

1 |

50 |

от 1 до 25 включ. |

± 25 |

4000 |

|

св. 25 до 100 включ. |

± 50 | |||||

|

св. 100 до 200 включ. |

± 75 | |||||

|

TRAPPER-[1]/100/[3] |

100 |

2 |

100 |

от 2 до 50 включ. |

± 50 |

1000 |

|

св. 50 до 100 включ. |

± 100 | |||||

|

TRAPPER-[1]/150/ [3] |

150 |

2 |

100 |

от 2 до 50 включ. |

± 50 |

1500 |

|

св. 50 до 150 включ. |

± 100 | |||||

|

TRAPPER-[1]/200/[3] |

200 |

2 |

100 |

от 2 до 50 включ. |

± 50 |

2000 |

|

св. 50 до 200 включ. |

± 100 | |||||

Пределы допускаемой погрешности в эксплуатации равны удвоенному значению пределов допускаемых погрешностей при первичной поверке.

Пределы допускаемой погрешности весов после выборки массы тары соответствуют пределам допускаемой погрешности для массы нетто.

|

Таблица 3 - Метрологические характеристики | |

|

Наименование характеристики |

Значение |

|

Точность устройства установки нуля |

±0,25е |

|

Показания индикации массы, кг, не более |

Мах+9е |

|

Диапазон выборки массы тары (Т-), % от Max |

от 0 до 100 |

|

Диапазон установки на нуль (суммарный) устройств установки нуля и слежения за нулём, % от Мах, не более |

4 |

|

Диапазон первоначальной установки нуля, % от Мах, не более |

20 |

|

Максимальная нагрузка на одну платформу (Махп), т |

10; 20; 50; 60; 75; 80; 100; 120 |

|

Минимальная нагрузка на одну платформу (Мшп), т |

1; 2; 5 |

2 Взвешивание в движении

Таблица 4 - Метрологические характеристики весов по ГОСТ 8.647-2015

|

Наименование характеристики |

Значение |

|

1 |

2 |

|

Класс точности при взвешивании вагона в составе |

0,2; 0,5; 1; 2 |

|

Класс точности при взвешивании составов |

0,2; 0,5; 1; 2 |

Продолжение таблицы 4

|

1 |

2 |

|

Действительная цена деления весов (d), кг |

20; 50; 100 |

|

Максимальная нагрузка (Мах), т |

100; 150; 200 |

|

Минимальная нагрузка (Min), т |

2 |

|

Максимальная рабочая скорость (Vmax), км/ч |

25 |

|

Минимальная рабочая скорость (Vmin), км/ч |

0,5 |

Класс точности весов в зависимости от максимальной нагрузки и действительной цены деления (d) приведен в таблице 5.

Таблица 5 - Класс точности весов в зависимости от максимальной нагрузки и действительной цены деления (d)

|

Мах, т |

Класс точности | |||

|

0,2 |

0,5 |

1 |

2 | |

|

Действительная цена деления (d), кг | ||||

|

100 |

20 |

50; 100 |

100; 200 |

200; 500 |

|

150 |

50 |

100 |

200 |

500 |

|

200 |

50 |

100 |

200 |

500 |

Пределы допускаемой погрешности при взвешивании в движении вагона (цистерны) при поосном и потележечном при первичной поверке в зависимости от класса точности по ГОСТ 8.647-2015 и диапазона взвешивания указаны в таблице 6.

Таблица 6 - Пределы допускаемой погрешности при поосном и потележечном взвешивании в движении вагона (цистерны)

|

Класс точности |

Пределы допускаемой погрешности в диапазоне | |

|

от Min до 35% Max включ., % от 35% Max |

св. 35% Max, % от измеряемой массы | |

|

0,5 |

±0,25 |

±0,25 |

|

1 |

±0,5 |

±0,5 |

|

2 |

±1,0 |

±1,0 |

Пределы допускаемой погрешности в эксплуатации соответствуют удвоенным значениям, приведенным в таблице 6.

При взвешивании вагона (цистерны) в составе без расцепки при первичной поверке не более чем 10 % полученных значений погрешности весов могут превышать пределы, приведенные в таблице 6, но не должны превышать пределы допускаемой погрешности в эксплуатации.

Пределы допускаемой погрешности весов при взвешивании в движении состава из (n) вагонов (цистерн) в целом при поосном и потележечном взвешивании при первичной поверке в зависимости от класса точности по ГОСТ 8.647-2015 и диапазона взвешивания указаны в таблице 7.

Таблица 7 - Пределы допускаемой погрешности при поосном и потележечном взвешивании в движении состава из (n) вагонов (цистерн) в целом

|

Класс точности |

Пределы допускаемой погрешности в диапазоне | |

|

от Min до 35% Max-n включ., % от 35% Max-n |

св. 35% Max-n, % от измеряемой массы | |

|

0,5 |

±0,25 |

±0,25 |

|

1 |

±0,5 |

±0,5 |

|

2 |

±1,0 |

±1,0 |

Пределы допускаемой погрешности в эксплуатации соответствуют удвоенным значениям, приведенным в таблице 7.

Пределы допускаемой погрешности при первичной поверке при взвешивании в движении вагона (цистерны) в зависимости от класс точности по ГОСТ 8.647-2015 приведены в таблице 8.

Таблица 8 - Пределы допускаемой погрешности при взвешивании в движении вагона (цистерны)

|

Класс точности |

Пределы допускаемой погрешности в диапазоне | |

|

от Min до 35 % Max включ., % от 35 % Max |

св. 35 % Max, % от измеряемой массы | |

|

0,2 |

±0,1 |

±0,1 |

|

0,5 |

±0,25 |

±0,25 |

|

1 |

±0,5 |

±0,5 |

|

2 |

±1,0 |

±1,0 |

Пределы допускаемой погрешности в эксплуатации соответствуют удвоенным значениям, приведенным в таблице 8.

Пределы допускаемой погрешности весов при взвешивании в движении состава из (n) вагонов (цистерн) в целом при первичной поверке в зависимости от класса точности по ГОСТ 8.647-2015 и диапазона взвешивания приведены в таблице 9.

Таблица 9 - Пределы допускаемой погрешности весов при взвешивании в движении состава из (n) вагонов (цистерн) в целом

|

Класс точности |

Пределы допускаемой погрешности в диапазоне | |

|

от Min до 35% Max-n включ., % от 35% Max-n |

св. 35% Max-n, % от измеряемой массы | |

|

0,2 |

±0,1 |

±0,1 |

|

0,5 |

±0,25 |

±0,25 |

|

1 |

±0,5 |

±0,5 |

|

2 |

±1,0 |

±1,0 |

Пределы допускаемой погрешности весов для взвешивания в движении, указанные в таблице 9, в эксплуатации удваиваются.

Значения пределов допускаемой погрешности весов для взвешивания в движении для конкретного значения массы округляют до ближайшего большего значения, кратного дискретности весов.

Таблица 10 - Основные технические характеристики

|

Наименование характеристики |

Значение |

|

Направление движения при взвешивании |

двустороннее |

|

Время прогрева весов, мин, не менее |

30 |

|

Особый диапазон рабочих температур, °С: - для ГПУ c датчиками С16А - для ГПУ c датчиками SB или RC3 |

от -50 до +50 от -10 до +40 |

|

Диапазон рабочих температур индикаторов Scalex 1550, Scalex 1560, Scalex 1750 и блока Scalex 2200 (ГОСТ OIML R 76-1-2011, п. 3.9.2.2, и ГОСТ 8.647-2015, п. 6.10), °С |

от -10 до +40 |

|

Параметры электрического питания от сети переменного тока: - напряжение, В - частота, Гц |

от 195,5 до 253 от 49 до 51 |

|

Потребляемая мощность, В-A, не более |

300 |

|

Габаритные размеры одной платформы ГПУ весов, мм: - длина - ширина - высота |

от 3 000 до 30 000 от 1 000 до 6 000 от 300 до 1 200 |

|

Масса одной платформы ГПУ, т, не более |

15 |

|

Количество платформ ГПУ, шт. |

от 1 до 4 |

|

Длина линии связи между ГПУ и индикатором, м, не более |

100 |

Знак утверждения типа

наносится на титульный лист Руководства по эксплуатации типографским способом и на табличку, прикрепленную на шкаф электроники, фотохимическим способом.

Комплектность

Таблица 11 - Комплектность средства измерений

|

Наименование |

Обозначение |

Количество |

|

Весы вагонные |

TRAPPER |

1 шт. |

|

Руководство по эксплуатации |

- |

1 экз. |

Поверка

осуществляется:

- при статическом взвешивании по ГОСТ OIML R 76-1-2011 «ГСИ. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания» (приложение ДА. Методика поверки весов);

- при взвешивании в движении по ГОСТ 8.647-2015 «ГСИ. Весы вагонные автоматические. Часть 1. Метрологические и технические требования. Методы испытаний» (приложение А. Методика поверки вагонных автоматических весов).

Основные средства поверки:

- рабочий эталон единицы массы 4-го разряда по ГОСТ 8.021-2015 «ГСИ. Государственная поверочная схема для средств измерений массы», гири номинальной массой от 2 до 5000 кг, класса точности М1 и М1-2 по ГОСТ OIML R 111-1-2009 «ГСИ. Гири классов E1, E2, F1, F2, M1, M1-2, M2, M2-3 и M3. Часть 1. Метрологические и технические требования»;

- контрольные весы и контрольные вагоны, соответствующие требованиям, изложенным в ГОСТ 8.647-2015 «ГСИ. Весы вагонные автоматические. Часть 1. Метрологические и технические требования. Методы испытаний».

Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых СИ с требуемой точностью.

Знак поверки наносится на свидетельство о поверке и на пломбы, как показано на рисунке 3.

Сведения о методах измерений

приведены в эксплуатационном документе.

Нормативные документы

ГОСТ OIML R 76-1-2011 ГСИ. Весы неавтоматического действия. Часть 1.

Метрологические и технические требования. Испытания

ГОСТ 8.647-2015 ГСИ. Весы вагонные автоматические. Часть 1. Метрологические и технические требования. Методы испытаний

ГОСТ 8.021-2015 ГСИ. Государственная поверочная схема для средств измерений массы

Техническая документация изготовителя фирмы «Tamtron Systems Oy», Финляндия