Дефектоскопы ультразвуковые на фазированных решетках для контроля сварных стыков рельсов "Кальмар 32+"

| Номер в ГРСИ РФ: | 86963-22 |

|---|---|

| Категория: | Дефектоскопы |

| Производитель / заявитель: | ООО "НПК "ТЕХНОВОТУМ", г.Москва |

Дефектоскопы ультразвуковые на фазированных решетках для контроля сварных стыков рельсов «Кальмар 32+» (далее по тексту - дефектоскопы) предназначены для измерений глубины залегания дефекта и/или толщины изделий, расстояния от передней грани призмы преобразователя до проекции дефекта на поверхность сканирования в сварных соединениях и основном металле изделия, и координат залегания дефектов типа пор, шлаковых включений, непроваров и трещин в сварных стыках рельсов всех типов, образовавшихся при сварке или развившихся в процессе эксплуатации как в пути, так и в условиях рельсосварочного предприятия.

Информация по Госреестру

| Основные данные | |

|---|---|

| Номер по Госреестру | 86963-22 |

| Действует | по 04.10.2027 |

| Наименование | Дефектоскопы ультразвуковые на фазированных решетках для контроля сварных стыков рельсов |

| Модель | "Кальмар 32+" |

| Характер производства | Серийное |

| Идентификатор записи ФИФ ОЕИ | 82bb346e-35db-ac16-7769-ffdef4fc5d2d |

Производитель / Заявитель

Общество с ограниченной ответственностью "Научно-промышленная компания "Техновотум" (ООО НПК "Техновотум"), г. Москва, г. Зеленоград

Поверка

| Межповерочный интервал / Периодичность поверки |

1 год

|

| Зарегистрировано поверок | |

| Найдено поверителей | |

| Успешных поверок (СИ пригодно) | 7 (100%) |

| Неуспешных поверок (СИ непригодно) | 0 (0 %) |

| Актуальность информации | 08.02.2026 |

Поверители

Скачать

|

86963-22: Описание типа

2022-86963-22.pdf

|

Скачать | 645.3 КБ | |

|

86963-22: Методика поверки

2022-mp86963-22.pdf

|

Скачать | 1.8 MБ |

Описание типа

Назначение

Дефектоскопы ультразвуковые на фазированных решетках для контроля сварных стыков рельсов «Кальмар 32+» (далее по тексту - дефектоскопы) предназначены для измерений глубины залегания дефекта и/или толщины изделий, расстояния от передней грани призмы преобразователя до проекции дефекта на поверхность сканирования в сварных соединениях и основном металле изделия, и координат залегания дефектов типа пор, шлаковых включений, непроваров и трещин в сварных стыках рельсов всех типов, образовавшихся при сварке или развившихся в процессе эксплуатации как в пути, так и в условиях рельсосварочного предприятия.

Описание

Принцип действия дефектоскопов основан на акустическом методе неразрушающего контроля, а именно на возбуждении импульсов ультразвуковых колебаний (далее - УЗК) в материале контролируемого объекта и регистрации отраженных эхо-сигналов от дефектов и границ материалов. Возбуждение и прием УЗК осуществляется многоэлементными преобразователями на фазированной решетке с установленными на них призмами продольной и/или поперечной волны (далее - ФР). Каждый элемент ФР управляется дефектоскопом по отдельному каналу и имеет регулируемые задержки возбуждения и приема, что позволяет формировать фронт ультразвукового пучка под заданными углами ввода и фокусировать пучок в заданные точки объекта контроля. Предусмотрена возможность подключения устройства слежения за положением преобразователей на ФР. Для отображения эхо-сигналов предусмотрены развертки типа А, В, С, D, L, S, TOFD.

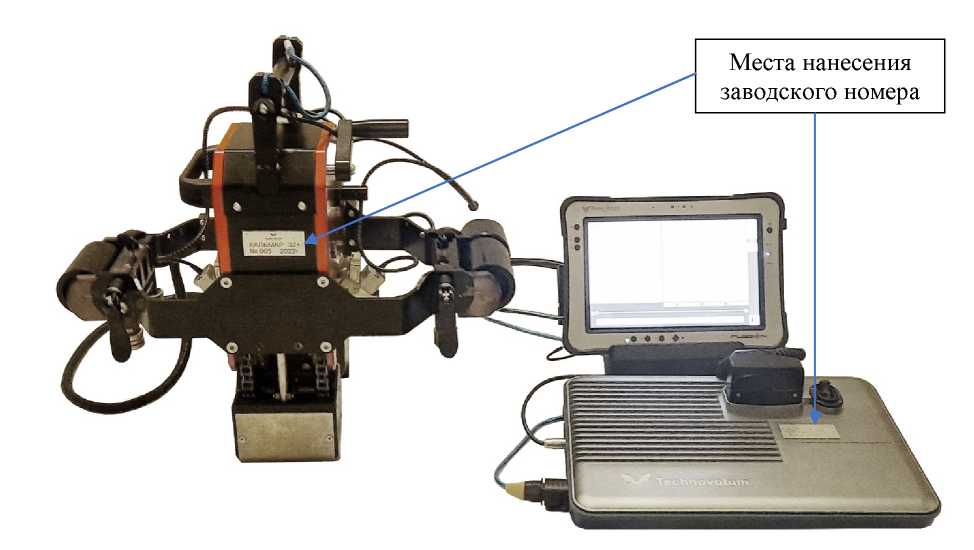

Дефектоскоп состоит из:

- электронный блок;

- механизированный сканер с предустановленными двумя энкодерами;

- многоэлементный преобразователь на фазированной решетке с установленной на него призмой продольной и/или поперечной волны, в соответствии с требованием заказчика;

- устройство ввода-вывода (планшет или ноутбук), связанное с электронным блоком дефектоскопа удаленно кабелем Ethernet, либо беспроводной сетью Wi-Fi.

Электронный блок имеет следующие порты ввода-вывода: питание, порт для подключения многоэлементного ПЭП ФР, четыре разъема для подключения стандартных совмещенного или раздельно-совмещенного ПЭП, LAN, порт подключения энкодеров и управляющих сигналов, сервисный разъем JTAG.

Нанесение знака поверки на средство измерений не предусмотрено. Заводской номер в виде цифрового обозначения наносится методом гравирования на табличках, которые закреплены на передней поверхности корпусов электронного блока и механизированного сканера.

Фотография общего вида дефектоскопа представлена на рисунке 1.

Рисунок 1 - Общий вид дефектоскопов ультразвуковых на фазированных решетках для контроля сварных стыков рельсов «Кальмар 32+»

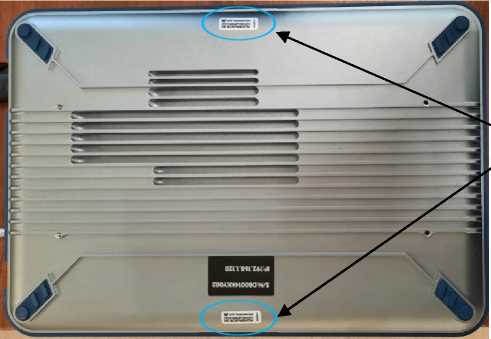

Схема пломбировки от несанкционированного доступа представлена на рисунке 2. Пломбируется ООО НПК «Техновотум» с применением наклеек на задней стенке электронного блока Кальмар 32+.

Рисунок 2 - Схема пломбировки от несанкционированного доступа

Места нанесения пломбировки

Программное обеспечение

Программное обеспечение (далее - ПО), установленное на устройстве ввода-вывода, выполняет следующие основные функции:

- настройка параметров контроля и управление аппаратными ресурсами;

- тестирование и контроль аппаратного обеспечения;

- прием, сохранение и графическое отображение первичных данных при контроле на экране устройства ввода-вывода;

- отображение результатов контроля в режиме анализа для их оценки по существующим стандартам и нормам.

Метрологически значимая часть не выделена, все ПО является метрологически значимым.

Уровень защиты ПО «высокий» в соответствии с Р 50.2.077-2014.

Таблица 1 - Идентификационные данные программного обеспечения

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

Кальмар 32+ |

|

Номер версии (идентификационный номер) ПО, не ниже |

0.3.1.0 |

|

Цифровой идентификатор ПО |

_ |

Технические характеристики

Таблица 2 - Метрологические характеристики

|

Наименование характеристики |

Значение |

|

Диапазон измерений глубины залегания дефекта и/или толщины изделий (по стали), мм |

от 4 до 400 |

|

Пределы допускаемой абсолютной погрешности измерений глубины залегания дефекта и/или толщины изделий (по стали), мм |

± (2,0 + 0,01/Н)1) |

|

Диапазон измерений расстояния от передней грани призмы преобразователя до проекции дефекта на поверхность сканирования (по стали), мм |

от 1 до 120 |

|

Пределы допускаемой абсолютной погрешности измерений расстояния от передней грани преобразователя до проекции дефекта на поверхность сканирования (по стали), мм |

± (3,0 + 0,01Ъ)2) |

|

Диапазон измерений расстояния до дефекта энкодером (датчиком пути), мм |

от 2 до 10000 |

|

Пределы допускаемой абсолютной погрешности измерений расстояния до дефекта энкодером (датчиком пути), мм |

± (1,4 + 0,0ЬХ)3) |

|

1) H - измеренное значение глубины залегания дефекта и/или толщины изделия, мм; 2) L - измеренное значение расстояния от передней грани призмы преобразователя до проекции дефекта на поверхность сканирования, мм; 3) Х - расстояние, измеренное энкодером, мм. | |

Таблица 3 - Основные технические характеристики

|

Наименование характеристики |

Значение |

|

Максимальное значение длительности развертки, мкс |

250 |

|

Диапазон показаний расстояния от передней грани призмы преобразователя до проекции дефекта на поверхность сканирования (по стали), мм |

от 1 до 400 |

|

Номинальное значение амплитуды импульсов генератора импульсов возбуждения, В |

100 ± 25 |

|

Диапазон регулировки усиления, дБ |

от 0 до 80 с шагом 0,5 |

|

Диапазон углов ввода, ° |

от -90 до 90 с шагом 1 |

|

Диапазон установки длительности зондирующих импульсов, нс |

от 10 до 1000 с шагом 4 |

|

Диапазон настройки задержек возбуждения элементов ФР, нс |

от 0 до 40 000 с шагом 5 |

|

Общее число фокальных законов |

2048 |

|

Параметры электрического питания: от сети переменного тока - напряжение переменного тока, В - частота переменного тока, Г ц от встроенного аккумулятора - номинальное напряжение, В - емкость, А^ч, не менее |

220 ± 20 50 ± 1 12 16 |

|

Габаритные размеры дефектоскопа, мм, не более электронный блок: -высота -ширина -длина механический сканер: -высота -ширина -длина |

50 245 350 450 260 500 |

|

Масса дефектоскопа, кг, не более |

35 |

|

Условия эксплуатации: - температура окружающего воздуха, °С - относительная влажность воздуха при температуре +25°С (без конденсации), %, не более |

от - 20 до + 40 95 |

|

Средний срок службы, лет, не менее |

5 |

|

Средняя наработка на отказ, ч |

18000 |

Знак утверждения типа

наносится типографским способом на титульный лист руководства по эксплуатации.

Комплектность

Таблица 4 - Комплектность средства измерений

|

Наименование |

Обозначение |

Количество |

|

Электронный блок дефектоскопа |

- |

1 шт. |

|

Блок питания электронного блока дефектоскопа |

1 шт. | |

|

Устройство ввода-вывода |

- |

1 шт. |

|

Блок питания с сетевым кабелем (планшет) |

- |

1 шт. |

|

Передвижная платформа |

- |

1 шт. |

|

Механизированный сканер с предустановленными двумя энкодерами |

- |

1 шт. |

|

Аккумуляторная батарея |

- |

1 шт. |

|

Многоэлементный преобразователь на фазированной решетке с установленными на них призмами продольной и/или поперечной волны |

- |

1 шт.* |

|

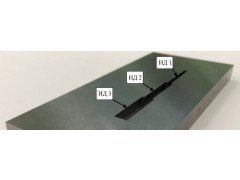

Стандартный образец |

СО-3Р |

1 шт. |

|

Кабели соединительные |

- |

1 комплект |

|

Крепежные элементы |

1 комплект | |

|

Вспомогательные приспособления |

- |

1 комплект |

|

Кейс |

- |

1 шт. |

|

Руководство по эксплуатации |

РДГЕ 350.00.00.000 РЭ |

1 экз. |

|

Паспорт |

РГДЕ 350.00.00.000 ПС |

1 экз. |

|

*Тип и количество определяется заказом | ||

Сведения о методах измерений

приведены в руководстве по эксплуатации РДГЕ 350.00.00.000 РЭ «Дефектоскоп ультразвуковой на фазированных решетках для контроля сварных стыков рельсов «Кальмар 32+», разделы 7 «Подготовка к контролю» и 8 «Проведение контроля».

Нормативные документы

ТУ 26.51.66-006-83231613-2021 Дефектоскоп ультразвуковой на фазированных решетках для контроля сварных стыков рельсов «Кальмар 32+». Технические условия.